Огнестиративные модифицированные пластиковые составы и точки конструкции

Как компания, специализирующаяся на исследованиях и разработках модифицированных пластиковых продуктов, наш рабочий процесс обычно включает в себя несколько ключевых шагов, когда мы предпринимаем новый проект. Первоначально мы определяем тип материала, за которым следует понимание методов литья, параметров технических характеристик (включая использование компонентов, устойчивую оценку пламени, цвет продукта и т. Д.), А также любыми особыми требованиями, касающимися надежности (долговечность).

Ядро конструкции составы заключается в выборе смолы, комбинации сырья и добавок, соотношений дозировки, а также процессов смешивания и составления. Основываясь на многолетнем опыте дизайна формулировки, Yinsu Flame Staredardants предлагает следующие ключевые моменты для справки:

I. Определение материала

Если клиент может четко указать тип материала, мы можем продолжить дальнейшую работу на основе конкретных требований к материалам и параметров физического свойства, предоставляемых клиентом.

Если клиент не может указать тип материала, но предоставляет образцы, мы можем провести тесты и анализы для определения материала. Некоторые материалы могут быть идентифицированы на основе опыта или простых тестов, таких как сжигание, в то время как другим может потребоваться использование аналитических инструментов для точного определения, таких как инфракрасная спектроскопия.

В тех случаях, когда клиент не может указать тип материала и не предоставляет образцы, мы можем помочь в выборе материала на основе нашего опыта. Смола должна быть выбрана на основе требований к производительности, указанным клиентом. Например, если требуется высокая прозрачность, прозрачные смолы, такие как AS, PS, PMMA или ПК, следует рассмотреть в первую очередь. Если потребуется дополнительное высокотемпературное сопротивление, ПК будет лучшим выбором.

Различные сорта одной и той же смолы могут иметь значительные различия в свойствах, включая потоотируемость, воздействие, прочность на растяжение и удлинение. Следовательно, важно быть хорошо разбирающимся в свойствах различных сортов смолы от разных производителей и накопить опыт посредством непрерывных исследований и документации.

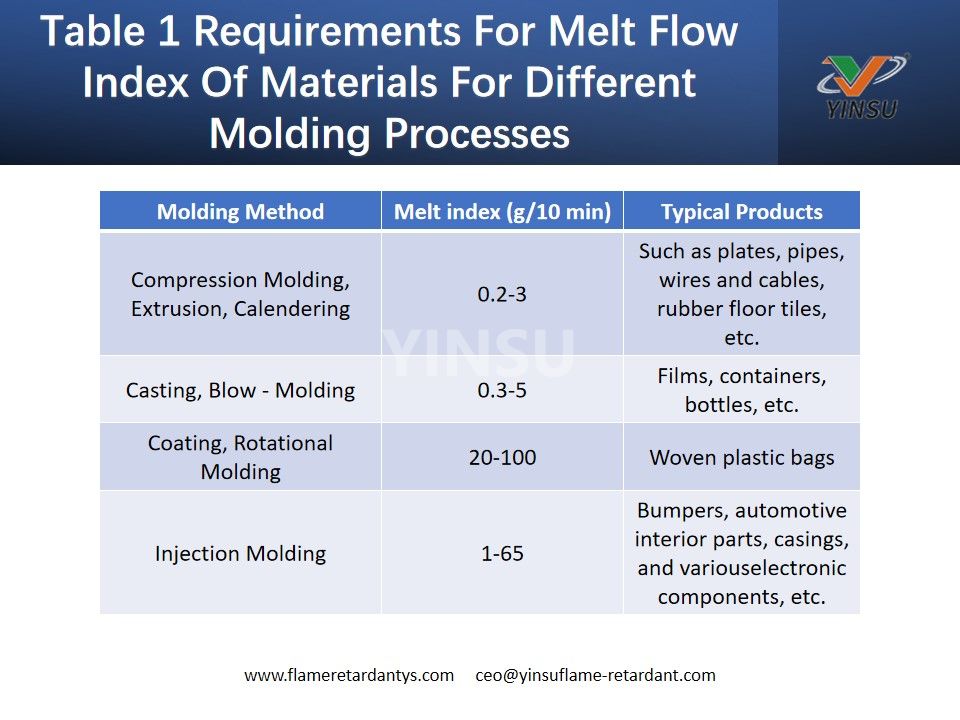

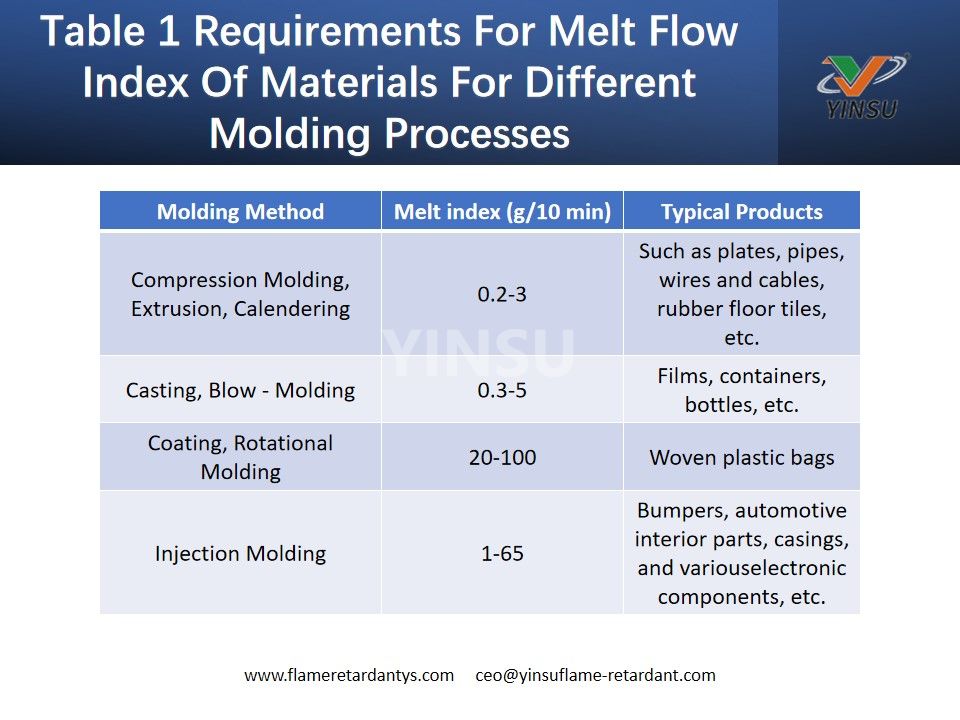

II Определение метода формования

Различные методы литья имеют различные требования для потока материала, что позволяет выбору выбора плавкой базовой смолы. В составах вязкость различных смол сырья должна быть аналогична обеспечению обработки и потока. Для материалов со значительными различиями в вязкости необходимо уменьшить градиент вязкости. Например, в PA 66 Оформление и пламени-ретанции, PA 6 часто добавляют для регулировки вязкости.

Даже в одном и том же типе смолы потока может значительно варьироваться из -за различий в молекулярной массе и структуре, что приводит к различным оценкам. Смолы могут быть классифицированы с помощью методов обработки в класс для литья под давлением, степень экструзии, сорт выдувного литья и календер.

Понимая эти факторы, могут быть выбраны подходящие материалы и базовые смолы, закладывая прочную основу для дальнейших корректировок в других аспектах производительности.

Iii. Определение технических параметров производительности

Параметры технической производительности включают функциональные требования компонента, физико-химические свойства, пламен-отдачу, цвет, цвет и другие спецификации. После определения метода материала и формования важно дополнительно понять конкретную функцию и цель продукта клиента. Например, если продукт клиента является бампером PP, он разъясняет, что компонент является относительно большой частью, а материал потребует лучшей поток. В этом случае мы выбираем высокопоточную, высокоэффективную сополимерную смолу. Если продукт клиента является компонентом моторного отсека, фокус будет смещен на такие требования, как сопротивление с высокой температурой, нефтяная стойкость и задержка пламени.

Понимание информации о продукте клиента может, более конкретно определить функциональное направление модифицированной формулы и обеспечить основу для выбора материалов и установления требований к производительности. Технические параметры физико -химических свойств имеют решающее значение для разработки модифицированной формулы и могут быть получены с помощью требований имущества клиента, различных международных или национальных стандартов или анализа испытательных образцов. Выберите соответствующее сырье и добавки на основе необходимых физико -химических свойств, гарантируя, что они полностью оказывают свои предполагаемые эффекты и соответствовали требуемым стандартам.

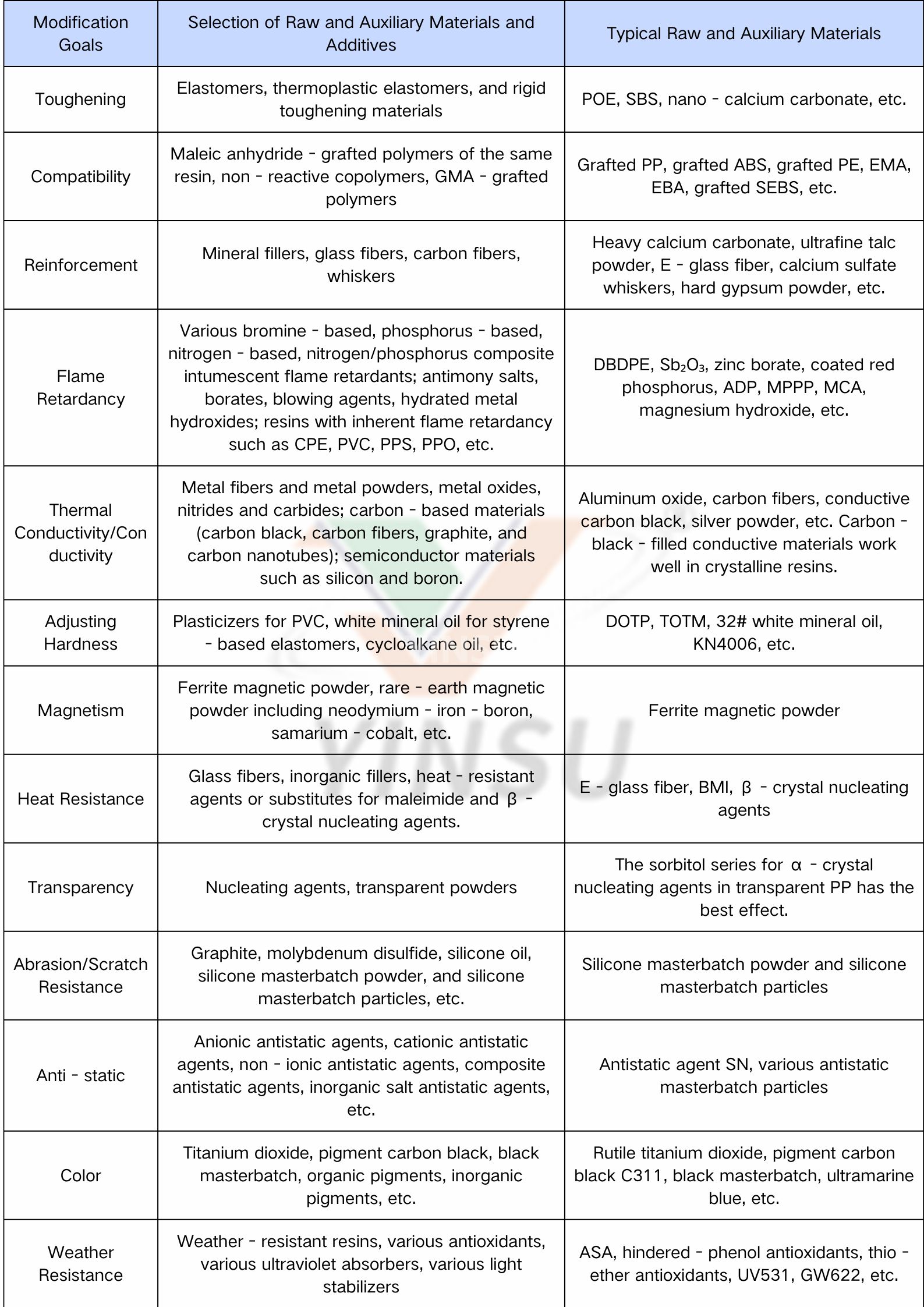

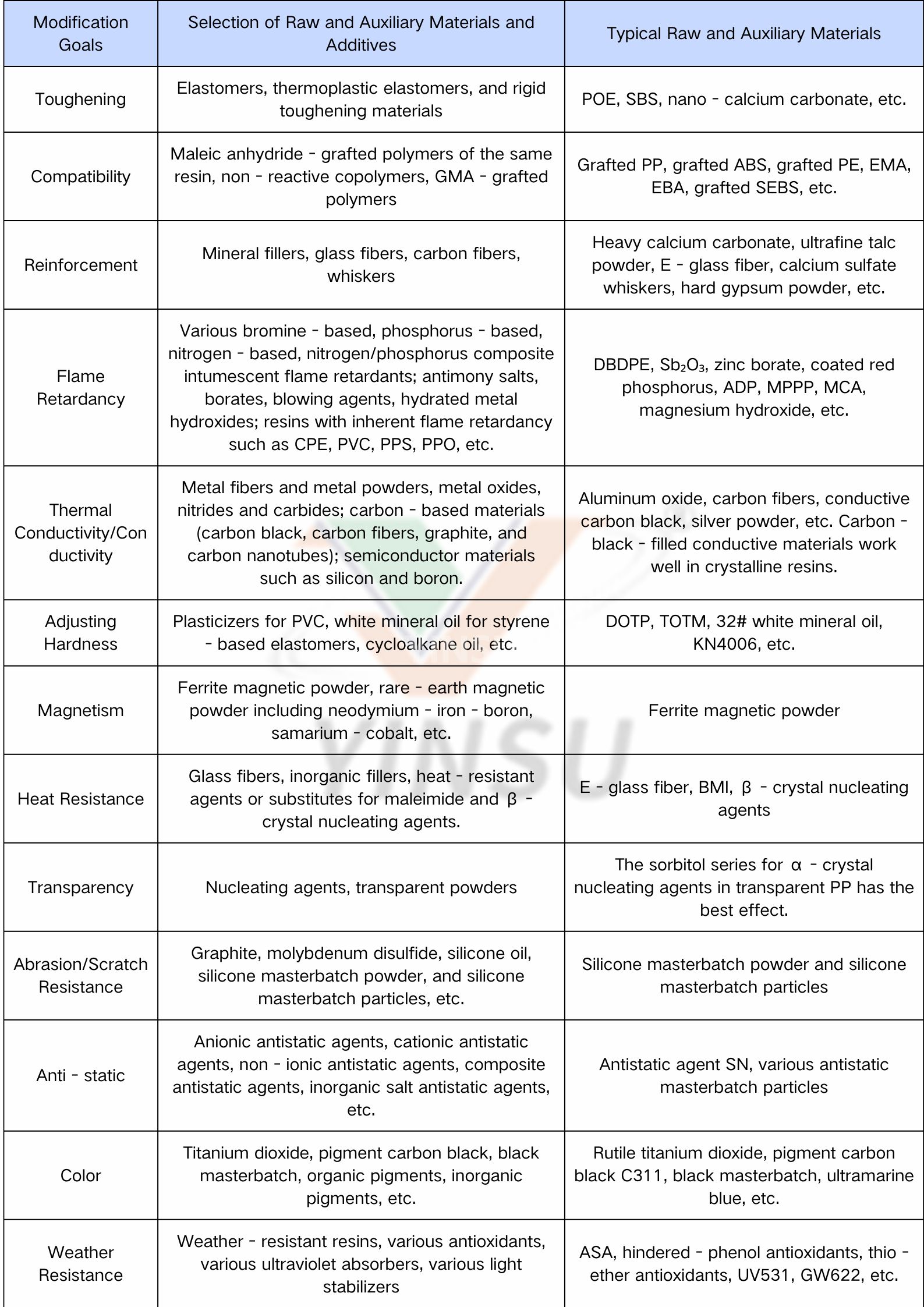

Основной выбор сырья и добавок может быть указан в таблице ниже:

Таблица 2 Цели модификации и выбор необработанных и вспомогательных материалов

При использовании необработанных и вспомогательных материалов и добавок для пластической модификации необходимо учитывать много факторов. В соответствии с разнообразными и меняющимися требованиями, лучшие материалы и пропорции должны быть захвачены. Основные проблемы, обобщенные здесь, следующие:

Для различных типов смол следует выбрать соответствующие пламени - задержки. Однако необходимо учитывать синергию и антагонизм между сырью. Например, галогеное пламя - отступники должны использоваться в сочетании с триоксидом сурьмы (SB₂O₃), чтобы быть полезными для пламени - замедляющие свойства материалов. Но PC и PET не могут использовать триоксид сурьмы, так как они могут вызвать деполимеризацию материалов смолы. Кислотность и щелочность различных необработанных и вспомогательных материалов и добавок должны соответствовать экипировке смолы. В противном случае возникнут реакции, которые оказывают большое влияние на свойства.

Синергетическое сырье

В композитном пламене галогеновой/сурьмы - на основе пламени - замедляющего пламени пламя галогена - замедлители могут реагировать с SB₂O₃ с образованием SBX₃. SBX₃ может изолировать кислород, таким образом, достигая цели усиления эффекта пламени - замедляющего эффекта. В композитном пламени - галоген/фосфор -композитный пламя - замедлительную систему, два типа пламени - замедлители также могут реагировать на генерирующие газы, такие как px₃, px₂ и pox₃. Эти газы могут играть роль в изоляции кислорода. Кроме того, два типа пламени - замедлители могут продвигать друг друга в газовой фазе и жидкой фазе соответственно, тем самым улучшая эффект пламени.

Антагонистическое сырье

Опыт показывает, что комбинированное использование пламени на основе галогенов - замедлителей и силиконового пламени - замедлители уменьшат эффект пламени - замедлительный эффект. Кроме того, существует антагонизм, когда красное - фосфорновое пламя - замедлители используются в сочетании с силиконовым пламенем - замедлениями. Красный - Фосфор Пламя - Заборы эффективны для таких материалов, как PE, PA, PBT и PET. Однако только красные или черные продукты могут быть сделаны с точки зрения цвета, и их нельзя использовать для светлых продуктов. Кроме того, красный фосфор запрещен во многих продуктах из -за проблем с охраной окружающей среды. Азот - пламя - отсталые характеристики эффективны для кислорода - содержащие смолы, такие как PA, PBT и PET. Однако, когда эти материалы усиливаются стеклянными волокнами, между MCA и стеклянными волокнами будет эффект фитиля, что влияет на пламя - задержку. Следовательно, другие системы пламени - замедлительные системы могут быть выбраны только. Чем меньше размер частицы пламени - замедляющий, тем лучше эффект пламени - замедляющий эффект. Например, чем меньше размер частиц гидратированных оксидов металлов и Sb₂o₃, тем меньше требуется количество для достижения того же эффекта пламени - замедляющий эффект. Некоторые литературные исследования показали, что добавление 4% от SB₂O₃ с размером частицы 45 мкм к ABS оказывает одинаковый эффект пламени - замедляющий эффект, что и добавление 1% от SB₂O₃ с размером частиц 0,03 мкм, что более способствует поддержанию хороших механических свойств и и сокращение затрат.

Морфология материалов

Фиброзные наполнители имеют хороший усиливающий эффект. Степень волокнизации может быть выражена по отношению к сторон (L/D). Чем больше L/D, тем лучше усиливающий эффект. Например, длинные стеклянные волокна должны быть добавлены через выхлопный порт, или короткие стеклянные волокна могут быть добавлены через боковое питание. Это расплавленное состояние способствует поддержанию соотношения сторон и уменьшению воздействия сломанных волокон. Заполнительные материалы, усиленные волластонитом с различными соотношениями сторон, имеют значительные различия в усиливающих эффектах. Сферические наполнители имеют хороший эффект ужесточения и высокую яркость. Сульфат бария является типичным сферическим наполнителем. Следовательно, сульфат бария выбирается для заполнения высокого - глянцевого PP. Осажденный сульфат бария также может быть выбрана для жесткого устранения. Карбонат кальция, материал с низкой стоимостью, также является сферическим. Соответствующая доля может достичь целей ужесточения, укрепления и сокращения стоимости. Усиляющий эффект оттенка наполнителей между фиброзными и сферическими наполнителями. Порошок талька является типичным представителем. Чем выше содержание кремния, тем лучше жесткость - увеличение эффекта. Скорость усадки материала также находится между содержанием волокнистых и сферических наполнителей.

Размер частиц порошков

Чем меньше размер частиц, тем более полезным оно является прочностью растяжения и воздействием прочности заполненного материала. Например, при сравнении материалов PP, заполненных карбонатом кальция 200 - сетчатой и 1250 - размеров частиц сетки, прочность на удар и прочность на растяжение PP, заполненное 1250 - карбонатом кальция, может быть увеличена в 1,5 раза. В материалах из ПВХ использование более тонкого карбоната кальция для армирования приводит к значительно лучшей прочности растяжения и удлинению, чем использование грубых частиц карбоната кальция.

Совместимость между необработанными и вспомогательными материалами и смолой необходимо учитывать, чтобы обеспечить дисперсионный эффект каждого компонента и достичь предопределенных целевых показателей. Хорошая совместимость с смолой является ключом к полной игре его эффективности и увеличению количества добавления. Следовательно, чтобы улучшить или улучшить совместимость, необходимо добавить подходящие совместимости, или на порошковых материалах можно выполнить обработку поверхностной активации с помощью муфт -агентов. После поверхностной обработки неорганических добавок эффект модификации будет улучшен. Это особенно очевидно для наполнителей, и это также относится к стеклянным волокнам, неорганическому пламени - замедлителям и т. Д. Основными агентами по обработке являются агенты с муфты и совместимость. Специфические муфты включают в себя силаны, титанаты и алюминатные сложные эфиры, а совместимость - полимер малеинового ангидрида - привитый полимер, соответствующий смоле. Например, после того, как карбонат кальция обычно модифицируется с помощью алюмитных муфт -агентов или фталатных связующих агентов, прочность и удлинение растяжения будут значительно улучшены.

IV Определение требований к надежности (долговечности)

Пластические смолы по своей природе имеют много слабостей, таких как плохая сопротивление термическому старению. Модифицированные материалы необходимы для удовлетворения различных требований к надежности на основе их конкретных применений. Общие тесты на надежность включают следующие аспекты:

Термическое окислительное старение является важным показателем срока службы материала, и проводится обширные исследования по поведению термического окислительного старения различных материалов. Для повышения производительности выветривания и термического старения используются два основных подхода: (1) выбор смол с лучшим сопротивлением выветриванию и термическому устойчивости к старению и (2) добавление стабилизаторов, таких как антиоксиданты, ультрафиолетовые поглотители, световые стабилизаторы и погодные пигменты, такие как титан диоксид и углеродный черный.

Для смол ПВХ более высокая молекулярная масса обычно коррелирует с лучшей сопротивлением термического старения. Высокотемпературные материалы из ПВХ получают выгоду от использования пластификаторов, таких как TOTM, которые превосходят DOTP и DOP. Различные приложения имеют различные требования к выветриванию и термическому старению. Например, наружные продукты требуют более длительного сопротивления ультрафиолетовой или ксеноновой лампе. Автомобильные лопасти стеклоочистителя переднего ветрового стекла обычно используют ASA, которая обладает выдающимся сопротивлением выветривания. Напротив, материалы ABS менее подходят из -за восприимчивости двойных связей бутадиенов к поломке, значительно сокращая их срок службы.

Некоторые материалы также могут быть улучшены с помощью постобработки. Например, теплостойкость полиолефиновой проволоки и кабельных материалов классифицируется на 90 ° C, 105 ° C, 125 ° C и 150 ° C. Более высокая теплостойкость достигается посредством микрокроссового сшивания или сшивания облучения, которые необходимо учитывать в конструкции состава путем выбора сшитых основных материалов и сшивки.

Двойной 85 тест относится к оценке свойств материала и внешнего вида после хранения в камере с высокой температурой и высокой влажностью при 85% RH и 85 ° C в течение 168 часов. Для конкретных продуктов требуемое время хранения может быть еще дольше. Многие материалы, используемые в новых энергетических транспортных средствах, теперь требуют тестирования более 1000 часов.

Сопротивление цвету и извлечение модифицированных материалов имеет решающее значение при выборе базовых смол и добавок. Например, материалы из ПВХ должны соответствовать требованиям экстракции N-гексана, которые могут быть достигнуты с использованием ПВХ с высокой молекулярной массой (выше 1000) и более стабильными пластификаторами, такими как TOTM или эпоксидированное соевое масло.

В материалах с пламенем, контролирующие низкомолекулярные добавки и выбор соответствующих огненных загрязняющих средств. Например, использование систем MCA в пламене-отдавливаемом нейлоне может привести к отбеливанию, в то время как укрепляющий пламя усиленного нейлона с системами MPP может вызвать коррозию и отбеливание формы из-за огнестойкого цветения. Следовательно, целесообразно избегать огнестойких загрязняющих средств, подверженных цвету, или изменять их для улучшения совместимости и уменьшения цветения.

В дополнение к низкомолекулярным смолам и некоторым огненным замедлениям, выбор и дозировку антиоксидантов и низкомолекулярных смазок должны быть тщательно контролироваться, особенно в черных продуктах. Низкомолекулярные добавки могут легко расцвести и вызывать отбеливание на поверхности в условиях высокой температуры и высокой влажности.

V. Заключение

В действительности, процесс формулирования модифицированных пластиковых соединений включает в себя гораздо больше соображений, чем перечисленные выше. Часто улучшение одной собственности может потребовать компромисса с другой. Следовательно, при разработке составов крайне важно использовать целостный подход, чтобы минимизировать негативное воздействие на другие свойства.

Помимо характеристик производительности материалов, необходимо также рассмотреть свойства обработки для обеспечения успешного формирования продукта и избежать каких -либо неблагоприятных воздействий на обработанное оборудование или эксплуатационную среду.

Доступность сырья и добавок является еще одним важным фактором. Многие материалы подлежат сложности импорта. Там, где это возможно, внутренние материалы должны быть предпочтительными над импортированными, а вместо редких или труднодоступных альтернатив следует использовать общие материалы. Использование дефицитных материалов может привести к нарушениям цепочки поставок и нестабильности в составах.

Кроме того, соображения затрат необходимы. Когда это возможно, следует выбрать более низкое сырье и добавки, придерживаясь принципа местного источника для минимизации транспортных затрат. Только таким образом, может ли общая стоимость составы быть конкурентоспособной на рынке.

В сложном ландшафте модифицированной пластиковой пластмассовой составы «Фламенистская компания» Инсуса, которая отстаивающая компания, выделяется в качестве ведущего поставщика высокопроизводительных решений. Пламени-ретарданты Инсу предназначены для соответствия строгим отраслевым стандартам, предлагая отличную производительность, придерживаясь экологически чистых принципов без галогенов. Эти огнестойкие не только повышают пламентские свойства пластмасс, но также поддерживают механические и характеристики обработки, необходимые для различных применений. С акцентом на экономическую эффективность продукты Yinsu по конкурентоспособной цене, что делает их привлекательным выбором для производителей, стремящихся сбалансировать производительность, устойчивость и экономическую жизнеспособность. Интегрируя пламенную технологию Yinsu в свои составы, клиенты могут достичь превосходной защиты от пожарных опасностей без ущерба для качества или увеличения затрат, тем самым получая значительное преимущество на рынке.