Зачем использовать полиуретановые пултрудированные композиты для фотоэлектрических рам?Процесс и применение пултрузионного формования полиуретана

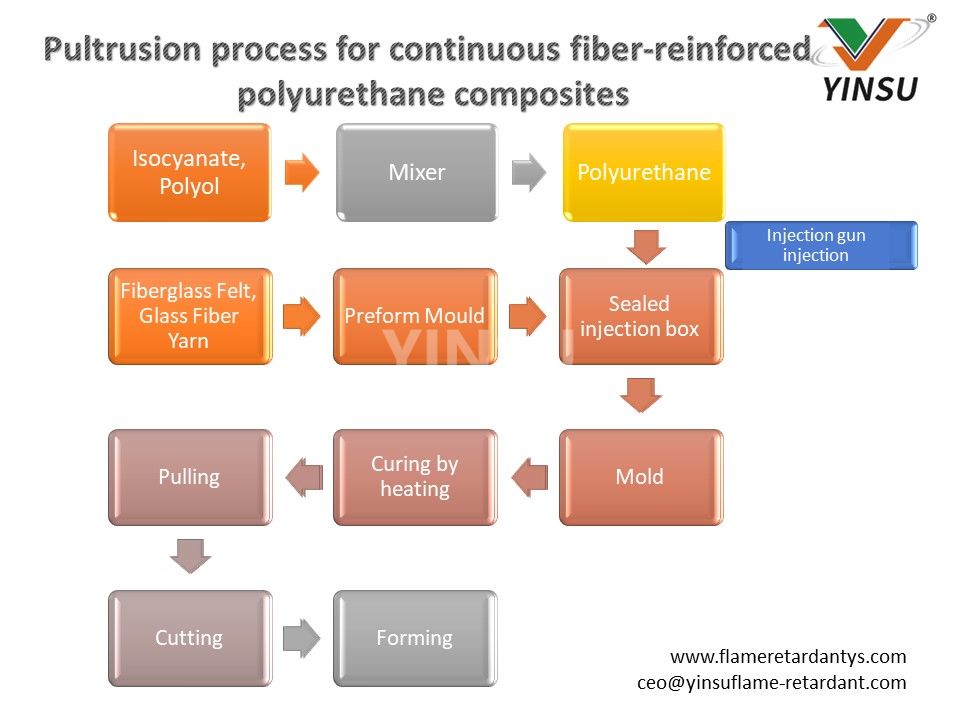

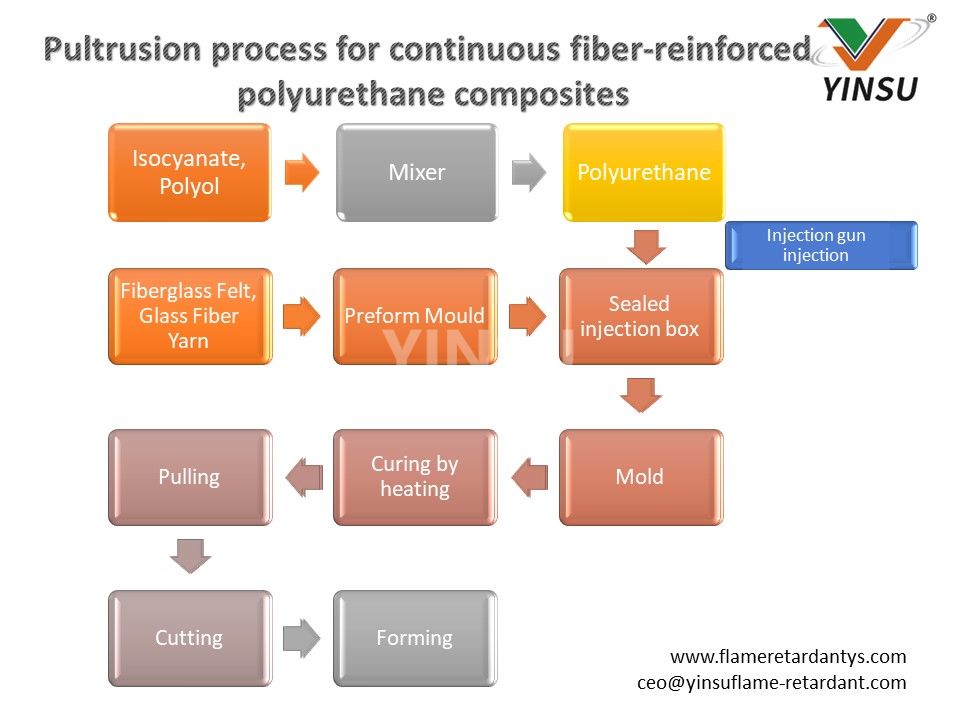

Процесс пултрузионного формования подразумевает пропитку ровинга и войлока в резервуарах со смолой под действием тягового оборудования, затем в нагретые формы для отверждения и резки для формирования конечного продукта.

Процесс пултрузии десятилетиями использовался для производства композитных изделий.Традиционными смолами, используемыми в процессе пултрузии, являются полиэфирные, ненасыщенные смолы, фенольные смолы, эпоксидные смолы и так далее.Высокоавтоматизированная технология пултрузионного формования позволяет полностью раскрыть механические свойства волокон и подходит для непрерывного производства.

композитов со смоляной матрицей.

Полиуретан с его превосходными механическими свойствами, формованием под низким давлением, быстрым отверждением, отсутствием испарения стирола и другими преимуществами традиционной смолы стал «новым фаворитом» индустрии композиционных материалов на основе смолы.

I. Сырье

1. Матрица из полиуретановой смолы.

Полиуретан представляет собой олигомерный полиол и изоцианат, в качестве основного сырья синтезируется полимер с основной цепью, содержащей уретановые группы (-NHCOO-).По сравнению с обычными смолами полиуретан лучше связывается с армирующими материалами, что обеспечивает превосходную ударопрочность, механические свойства и устойчивость к атмосферным воздействиям.

Полиуретановая смола не содержит летучих веществ, таких как стирол, что полностью соответствует национальным требованиям «укрепления прикладных исследований и разработок экологически чистых продуктов, а также продвижения легких и маломощных технологий».

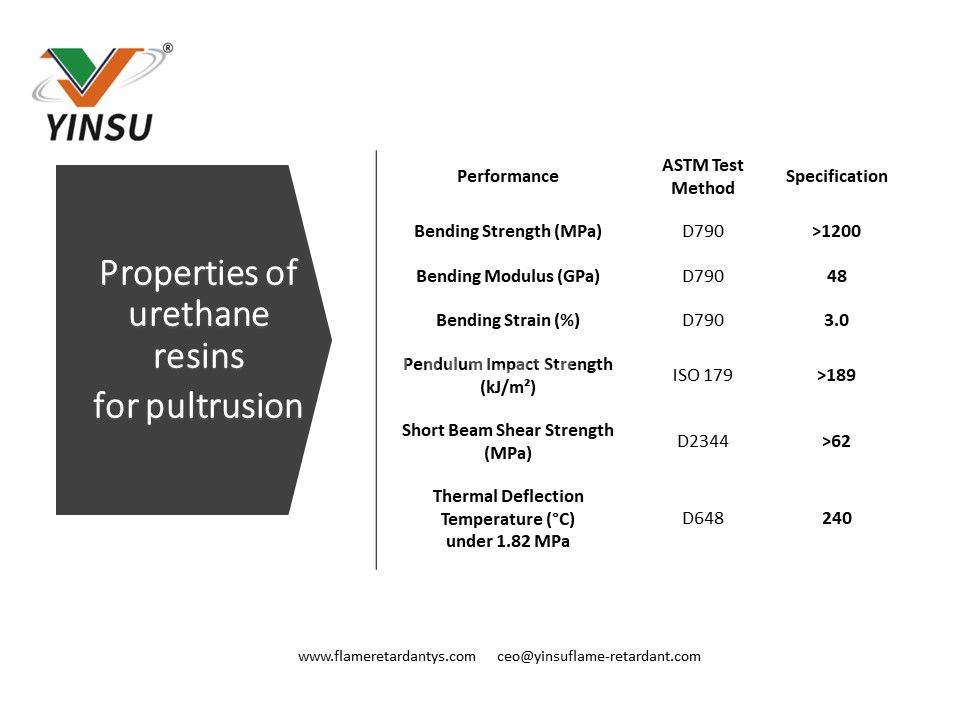

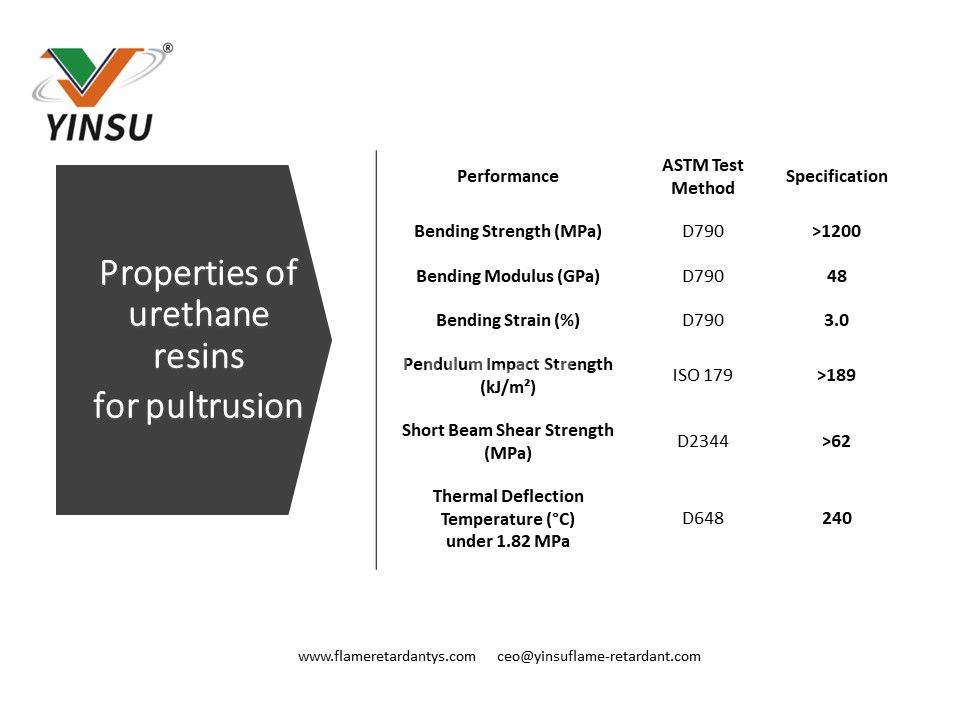

Полиуретан для пултрузионного формования обладает преимуществами низкой вязкости и более высокой скорости формования.Типичные свойства полиуретановых смол для пултрузии показаны в таблице ниже.

Соответствующие свойства полиуретановых смол для пултрузии

У полиуретановых композитов, армированных непрерывным волокном, все еще есть некоторые проблемы, которые необходимо решить: в настоящее время существует явление, когда разработка рецептур полиуретановых смол и процесс приготовления в основном изолированы от процесса производства полиуретановых композитов;полиуретан бурно реагирует, выделяя большое количество тепла, которое нелегко контролировать, и его легко вспенить из-за его чувствительности к температуре и влажности окружающей среды.

Поэтому в процессе приготовления следует использовать подходящее технологическое оборудование (например, закрытое формование), контролировать температуру и влажность окружающей среды, а также снижать реакционную способность сырья или использовать непенящийся полиуретан.

2. Армирующие материалы

Стекловолокно

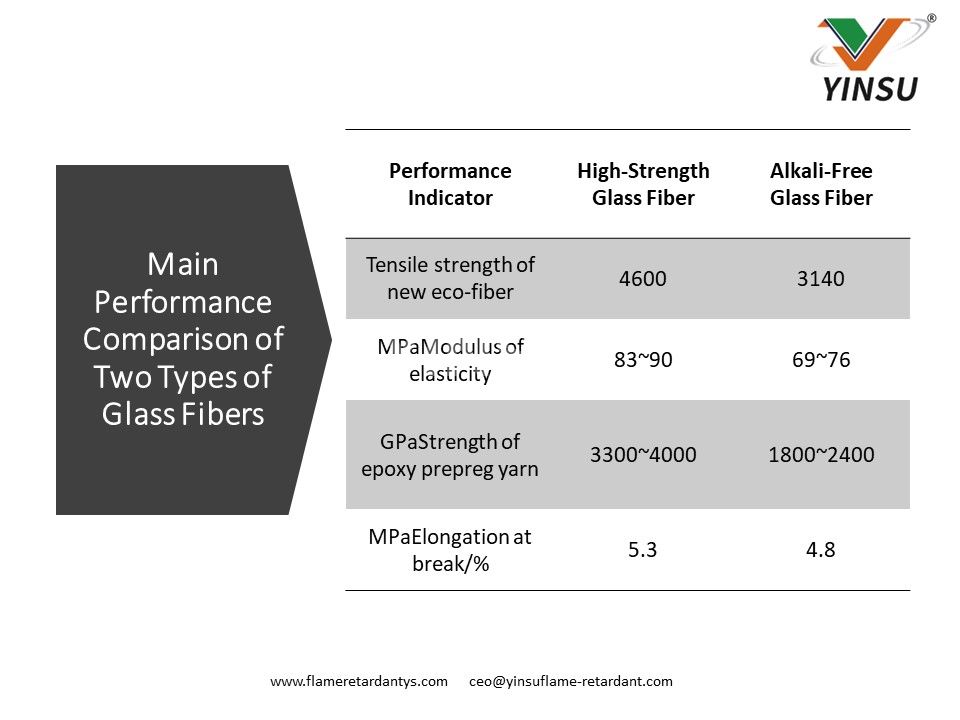

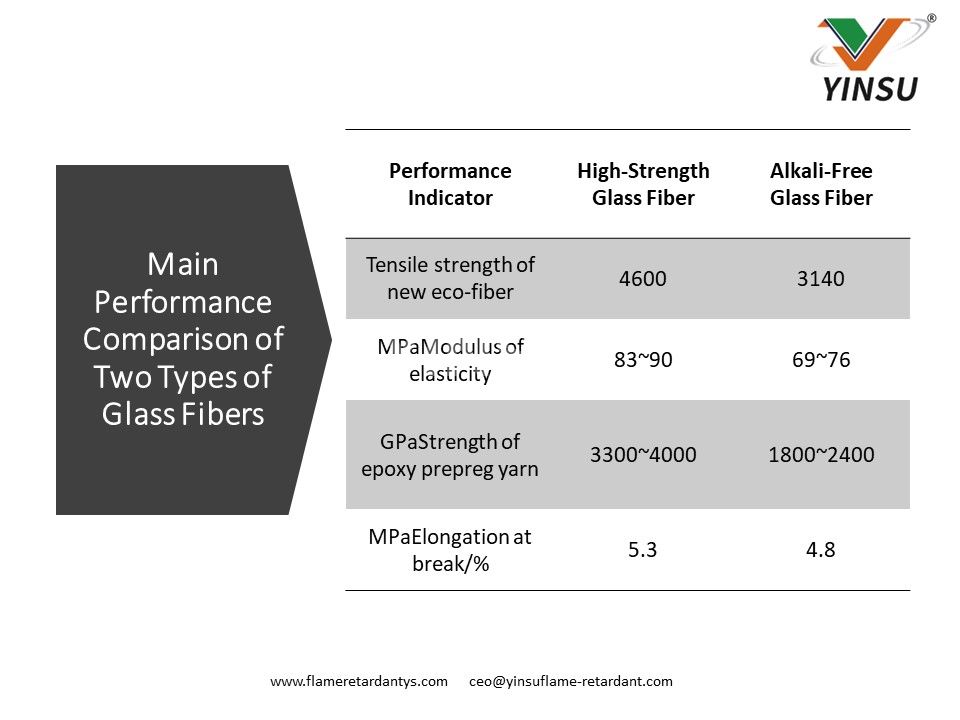

Как неорганическое волокно с отличными эксплуатационными характеристиками, стекловолокно представляет собой хрупкий материал с высоким модулем упругости, высокой прочностью на разрыв и небольшим удлинением при разрыве, который обладает преимуществом проектируемых механических свойств и может быть гибко спроектирован в соответствии с необходимостью улучшения общие характеристики структуры продукта, и он широко используется в качестве армирующего материала для композитов со смоляной матрицей.В следующей таблице показаны основные свойства двух типов стекловолокна.

Сравнение основных свойств двух типов стекловолокна

Показано, что увеличение содержания N-элемента на поверхности стекловолокна может существенно повысить силу связи между стекловолокном и полиуретановой смолой, что может быть связано с тем, что азотсодержащие функциональные группы будут реагировать с остаточным изоцианатом в полиуретановая смола генерирует группы мочевины, которые будут действовать как химическое связующее вещество на границе раздела двух фаз.

Углеродное волокно

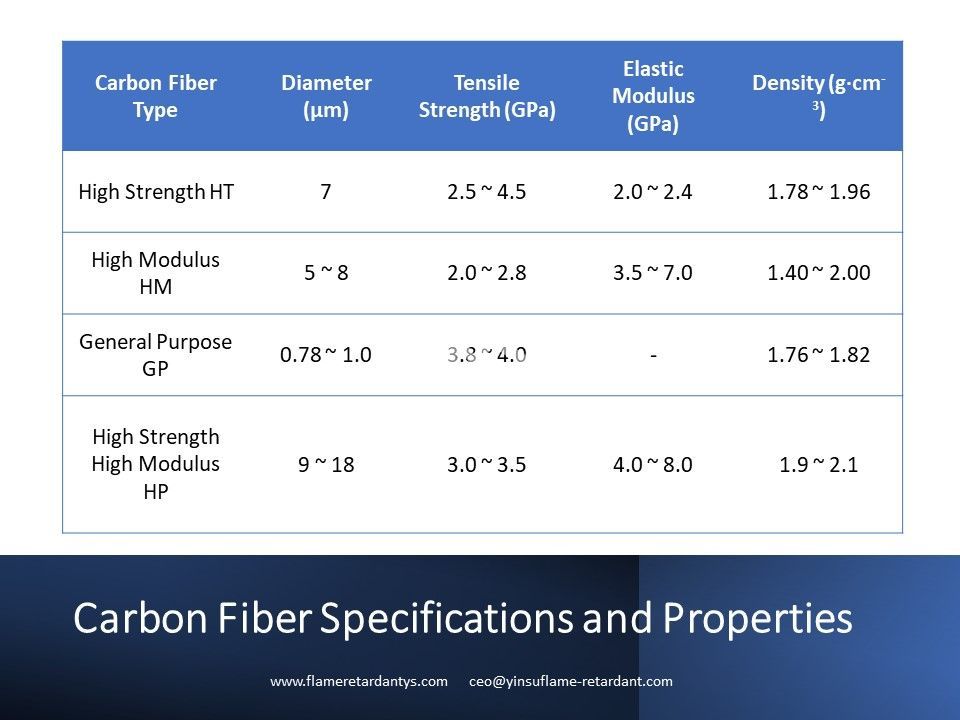

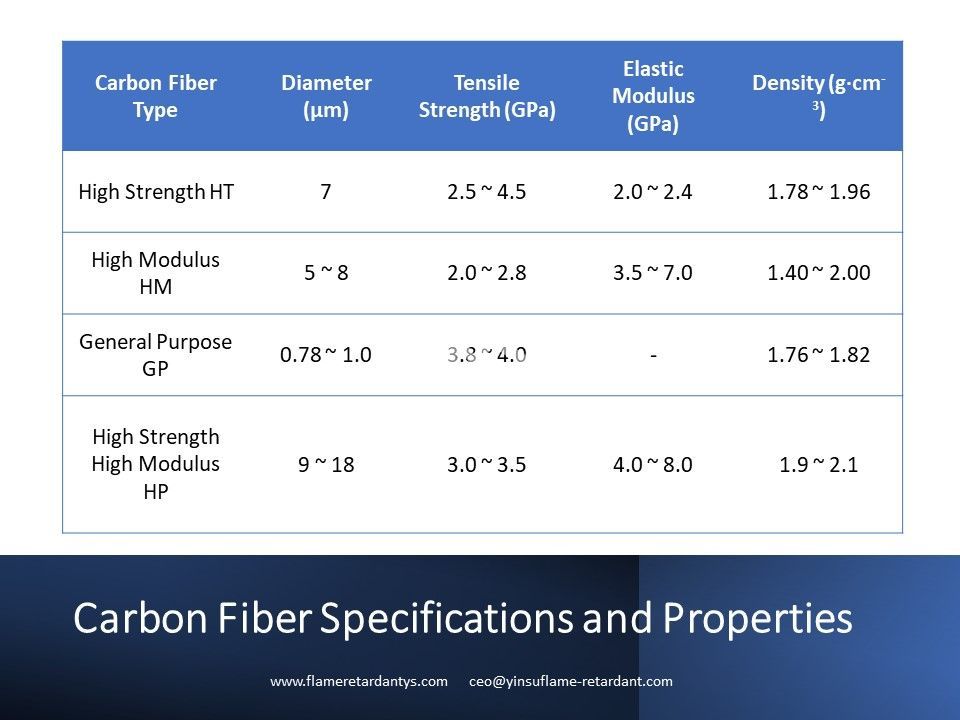

Углеродное волокно, как превосходный армирующий материал, обладает такими преимуществами, как высокая удельная прочность и модуль упругости, низкая плотность, низкий коэффициент теплового расширения, низкий коэффициент трения, низкое удлинение и хорошая устойчивость к низким температурам.Углеродное волокно с различными характеристиками и свойствами можно выбирать в соответствии с требованиями применения в различных областях.Характеристики и свойства углеродного волокна приведены в таблице ниже.

Характеристики и свойства углеродного волокна

Полиуретановая смола обладает хорошей смачиваемостью волокна, но необходима более высокая прочность соединения, чтобы они образовали хороший интерфейс.Поэтому в процессе производства углеродного волокна углеродное волокно обычно подвергается проклейке.В основном для предотвращения адсорбции волокном примесей в воздухе и воде, для защиты активных групп поверхности волокна;в то же время он может улучшить функцию кластера волокон, улучшить его инфильтрационные свойства с определенным усиливающим эффектом.

Однако большая часть текущих исследований композитов с матрицей из полиуретановой смолы, армированной углеродным волокном, сосредоточена на коротких волокнах.Напротив, когда непрерывные углеродные волокна применяются в композитах на основе полиуретана, содержание углеродных волокон значительно увеличивается, площадь границы раздела с матрицей полиуретановой смолы велика, сила межфазного сцепления велика, а прочность армирования намного выше, чем что и короткие волокна.

Другие армированные волокнами материалы

Помимо углеродного волокна и стекловолокна, обычно используемыми волокнистыми армирующими материалами являются базальтовое волокно, арамидное волокно и так далее.

Базальтовое волокно – это высокоэффективный волокнистый материал, изготовленный из природной базальтовой руды.Базальтовое волокно обладает высокой коррозионной стойкостью и химической стабильностью, широким диапазоном температур использования, высокой тепло- и звукоизоляцией.

Полиуретановый композитный материал, армированный базальтовым волокном, изготовленный из дверных и оконных профилей, обладает хорошими теплоизоляционными характеристиками, энергосберегающим эффектом, по сравнению с окнами из стеклопластика обладает более высокой коррозионной стойкостью и антивозрастными свойствами.

Арамидное волокно, то есть ароматическое полиамидное волокно, обладающее высокой прочностью, высоким модулем, низкой плотностью, хорошей стойкостью к истиранию и другими преимуществами, а также углеродное волокно, высокопрочное и высокомодульное полиэтиленовое волокно, известное как три основных высокотехнологичных волокна в мире.

3. Наполнители и вспомогательные материалы

Композиты с матрицей из армированной волокном смолы являются основным сырьем для матрицы и армирующих материалов, при фактическом производстве наполнителей можно не только улучшить характеристики композиционных материалов и процесса формования, но и снизить себестоимость производства, чтобы удовлетворить требования к внешнему виду и скоро.

Кроме того, есть некоторые вспомогательные материалы, такие как краситель, смазка для формы и так далее.Краситель обычно используется в виде пигментной пасты;разделительный состав должен иметь очень низкую поверхностную свободную энергию и может равномерно смачивать поверхность формы для достижения эффекта разделения формы.

II.Технология пултрузионного формования полиуретановых композитов, армированных непрерывным волокном

1. Процесс пултрузионного формования

Пултрузионное формование началось в 1950-х годах, все еще находится на стадии высокоскоростного развития, представляет собой пропитанное непрерывное волокно под действием тяги, посредством экструзионного формования, отверждения, непрерывного крупномасштабного производства различных размеров поперечного сечения. неизменность линейных профилей процесса формования.

Система полиуретановой смолы, используемая в процессе пултрузионного формования, обладает преимуществами короткого цикла формования, высокой эффективности производства, отсутствия испарения стирола, что делает пултрузионные изделия из полиуретана горячей точкой для исследований и разработок.После нескольких лет разработки пултрузионное формование полиуретана было коммерциализировано, а в стране и за рубежом появились специальные системы полиуретановых смол для пултрузионных изделий.

2. Преимущества процесса пултрузионного формования

Полиуретановые композиционные материалы, армированные непрерывным волокном, с использованием процесса пултрузионного формования, имеют следующие преимущества:

1).Вместо стекломатов часто используют нескрученный ровинг из стекловолокна.Сокращение затрат, а также предотвращение того, что мат из стекловолокна легко сломать и повлиять на производство.

2).Нет необходимости заменять оригинальное пултрузионное оборудование, сборка пултрузионной системы проста и экономична.

3).Фракция качества волокна до 60% - 90%, пропитка под напряжением, может полностью раскрыть роль волокна, прочность продукта выше.

4).Производственный процесс является непрерывным, а длину можно отрезать произвольно.

Производственный процесс может быть полностью автоматизирован и контролируем, обеспечивая высокую эффективность производства.

5).Новая пултрузионная система iPul от KraussMaffei Group увеличила скорость производства с обычных 0,5-1,5 м/мин до примерно 3 м/мин (лабораторные данные), открыв совершенно новый рынок для технологии пултрузионного формования.

3. Эксплуатационные характеристики пултрузионных композитов

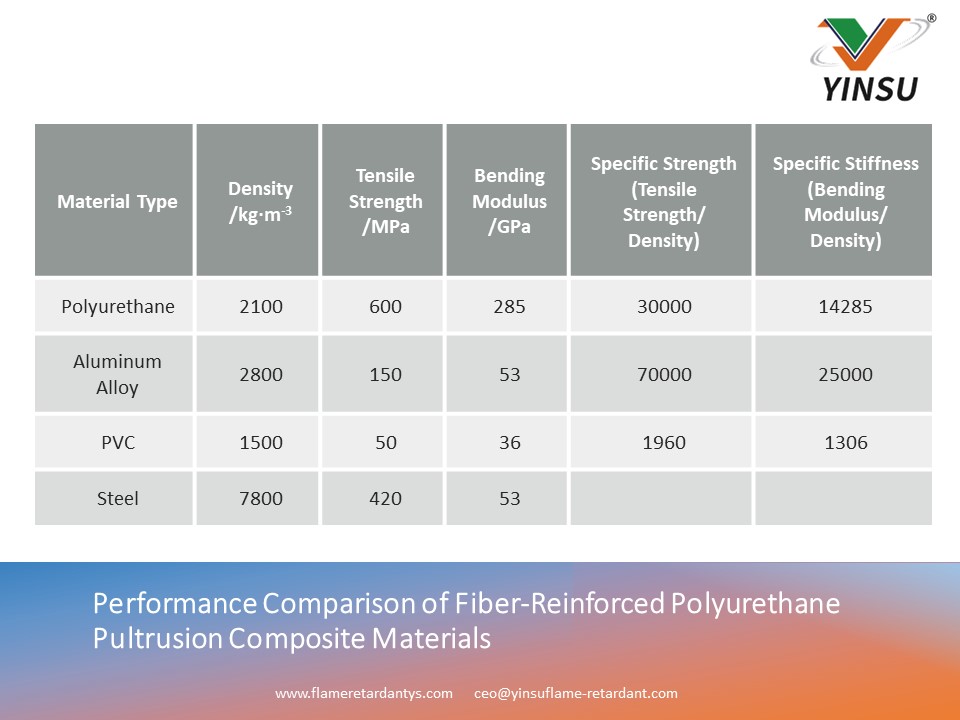

В процессе пултрузионного формования полиуретановых композитов, армированных непрерывным волокном, можно использовать больше армирующих волокон, что значительно увеличивает прочность продукта, а смола и волокно создают хорошие дополнительные преимущества.Таким образом, армированные волокнами материалы, полученные методом пултрузионного формования с использованием полиуретановой смолы в качестве матрицы, обладают следующими свойствами и характеристиками:

1).Легкий вес и высокая прочность

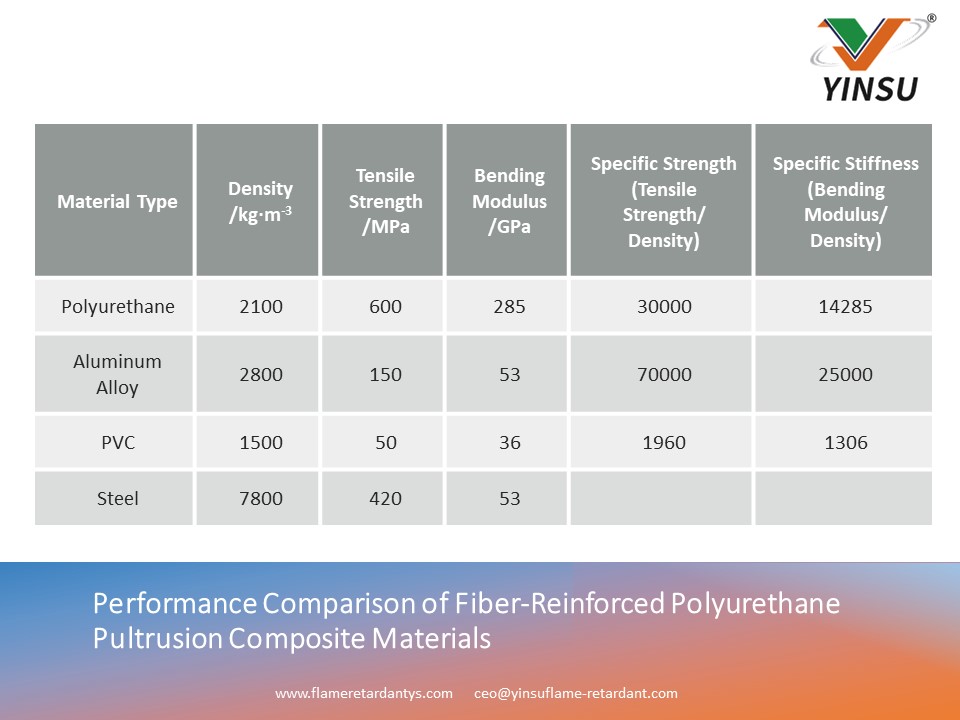

Например, процесс пултрузии для изготовления полиуретановых рам, которые не требуют поддержки каркаса, обладает превосходными механическими свойствами, прочностью на разрыв, удельной прочностью и другими свойствами пластиковых дверей и окон из ПВХ (поливинилхлорида) более чем в 10 раз, что намного больше, чем алюминиевый сплав и сталь, а плотность составляет всего 1/4 от плотности стали, плотность алюминиевого сплава 1/2.Свойства пултрудированного полиуретанового композиционного материала, армированного волокном, представлены в таблице.

2).Хорошая устойчивость к коррозии

Полиуретановые композиты, армированные стекловолокном, обладают хорошей устойчивостью к сильной кислоте, сильной щелочи и высокой концентрации соли при комнатной температуре, а потеря механических свойств составляет менее 3% при испытании на мокрое и горячее старение, что обеспечивает хорошую стойкость к старению.

Более того, его можно использовать в качестве строительного материала с таким же сроком службы, как и здание, поверхность не требует обработки, он обладает высокой коррозионной стойкостью к цементному тесту и другим щелочным или кислым средам.

3).Хорошая стабильность размеров

Линейная усадка полиуретановых композитов, армированных непрерывным волокном, составляет менее 0,2 %, а отклонение от проектных размеров очень мало.Кроме того, коэффициент линейного расширения дверей и окон из пултрудированного полиуретана намного меньше, чем у алюминиевого сплава и ПВХ-пластика, и близок к коэффициенту линейного расширения стены здания, что эффективно предотвращает появление трещин, вызванных тепловым расширением и сокращение и улучшает характеристики герметизации и сохранения тепла.

4).Сильная дизайнерская способность

Высокое содержание волокон в пултрузионном формовании непрерывного волокна из полиуретана придает композитам превосходные механические свойства, а предпочтительная массовая доля волокон составляет 60–90%.Характеристики полиуретановой смолы имеют широкие возможности проектирования, различные составы сырья и добавки, полученные из продуктов, имеют разные свойства.

III.Применение пултрузионных полиуретановых композитов, армированных волокном.

1. Применение в области электроэнергетики.

В связи с быстрым развитием экономики и энергосистемы Китая, тенденция применения новых композитных материалов выдвигается на первый план из года в год.Традиционные опоры подвержены серьезным повреждениям в суровом климате, что может привести к разрушению электросети.

Композитные опоры из полиуретана, армированные непрерывным волокном, легкие и высокопрочные, с хорошими электроизоляционными характеристиками, которые могут заменить традиционные опоры в особых районах, таких как прибрежные, горные и сильно загрязненные районы.Таким образом, стандарт CLP «Композитные электрические опоры для распределительных сетей» предусматривает, что необходимо использовать полиуретановую смолу, а опоры должны быть отлиты методом пултрузии.

Опоры и опоры с изоляцией из полиуретановой смолы, качество которых составляет всего 1/10 качества бетонных опор, и могут быть влиты непосредственно в опорные элементы, что позволяет сэкономить затраты на транспортировку, установку и рабочую силу.Благодаря превосходным характеристикам самого полиуретана, нет необходимости добавлять в формование отвердитель, антивозрастной агент и т. д., что снижает себестоимость производства опор опор электропередач.Однако характеристики полиуретановых композитов, армированных стекловолокном, являются недостаточными, и их трудно использовать непосредственно в сильных электрических полях.

2. Применение в области строительных дверей и окон.

Пултрузионные материалы из полиуретана, армированные непрерывным волокном, применяются в строительстве в основном для дверных и оконных профилей.Окна из алюминиевого сплава, пластиковые стальные окна из ПВХ, деревянные окна с алюминиевой облицовкой и другие двери и окна, хотя хорошие теплоизоляционные характеристики широко приветствуются на рынке, но такие материалы в производственном процессе вызывают большие потери энергии, их легко производить из твердых материалов. отходы и вредные летучие вещества, а также плохие показатели огнестойкости.Полиуретановые пултрузионные оконные и дверные профили в молдинге, без испарения стирола, во избежание загрязнения окружающей среды, в соответствии с «зеленой» концепцией.Поскольку стекловолокно обладает хорошей огнестойкостью и термостойкостью, сам полиуретановый пултрудированный материал обладает огнестойкостью;а пултрузионные оконные и дверные профили из полиуретана имеют коэффициент теплопередачи всего 0,22 Вт/(м2-К) при тепловом сопротивлении 9,96 мК/Вт, что является лучшими показателями теплоизоляции.Коэффициент теплопередачи и герметичность некоторых видов энергосберегающих окон приведены в таблице ниже.

По сравнению с окнами и дверями из других материалов, пултрузионные оконные и дверные профили из полиуретана имеют стабильные размеры, хорошую воздухонепроницаемость и звукоизоляцию.В соответствии с национальным стандартом «Строительство наружных дверей и окон на герметичность, водонепроницаемость, классификацию и методы испытаний на устойчивость к ветру», полиуретановые композитные двери и окна с герметичностью до 8 уровней, водонепроницаемостью до 6 уровней, звукоизоляцией выше. до 5 уровней, широко используется.

3. Применение в области железнодорожных шпал.

Деревянные шпалы и железобетонные шпалы в настоящее время являются двумя основными материалами для шпал, первые не устойчивы к коррозии, имеют короткий срок службы и противоречат защите окружающей среды;последнее сырье дешево и легко достать, имеет стабильную производительность, длительный срок службы, но его плохая эластичность и высокая твердость легко разрушаются.Напротив, армированные волокном полиуретановые синтетические шпалы, независимо от характеристик самого сырья или характеристик процесса пултрузии, принесли большие преимущества в конструкцию и применение шпал.

Цяо Дунпин и другие специалисты используют процесс пултрузионного формования для изготовления нового типа синтетических шпал.Результаты испытаний производительности показывают, что новая полиуретановая композитная шпала изгибает нагрузку до 181 кН, прочность на вытягивание винта до 76 кН.Тип шпалы отличается не только прочностью на сдвиг, ударной вязкостью и другими механическими свойствами, но и устойчивостью к коррозии, устойчивостью к старению и отличными характеристиками.

4. В других областях применения

Автомобильный пол: этот вид автомобильного пола имеет высокую прочность и легкий вес, что повышает экономию топлива;в процессе использования не будет улетучивания малых молекул, влагостойкий и коррозионностойкий, обладает определенной степенью огнестойкости, безопасен и надежен;Коэффициент теплового расширения армированного волокном полиуретанового материала невелик, и нет проблем с тепловой деформацией, что имеет длительный срок службы.

Кузов: Благодаря более высокой объемной доле волокон композитный материал имеет превосходные механические свойства, меньшую массу, уменьшенный расход топлива и вред, наносимый окружающей среде.

Фотоэлектрический каркас и стент: пултрудированные формовочные композиты из полиуретана, армированные непрерывным стекловолокном, можно использовать для изготовления каркасов и стентов фотоэлектрических модулей, что является быстро развивающимся новым рынком.Замена рам из алюминиевого сплава на композиты может сыграть роль в снижении затрат, уменьшении веса и т. д., а хорошие изоляционные свойства, химическая стойкость и другие свойства композитов делают их более эффективными для применения на морской поверхности, соленых и щелочных землях и другие поля.

В настоящее время ряд компаний прошли соответствующую сертификацию, а на этапе массового производства композитный каркас даже стал специальным аргументом в пользу фотоэлектрических компонентов.

В настоящее время полиуретановый пултрузионный композитный материал в фотоэлектрической раме и стенте для достижения крупномасштабного применения все еще требует решения некоторых проблем, с одной стороны, долгосрочное погодное воздействие, прочность и другие свойства полной проверки, в основном полагается на стороннее тестирование и сертификация;с другой стороны, текущая скорость пултрузионного формования полиуретана обычно составляет менее 1 м / мин для установленного спроса уровня GW в любое время, трудно удовлетворить производственные потребности, что требует, чтобы производственное оборудование для пултрузионного формования продолжало развиваться.Это требует постоянного совершенствования производственного оборудования для пултрузионного формования.