Часто говорят, что огнестойкие пластмассы имеют высокий CTI и сильно горящую проволоку. Что это такое?

Чтобы обеспечить безопасность жизни и имущества людей, страны по всему миру ввели правила в отношении электронного и электрического оборудования, используемых в пластиковых изоляционных материалах, огнезащитных свойствах, термостойкости и электрических свойствах, такие как жесткие положения.

Электронные и электротехнические изделия с пластиковыми изоляционными материалами, огнестойкими, термостойкостью и электрическими характеристиками обычно предъявляют два требования - высокий CTI, высокая горящая проволока.

Для друзей, занимающихся электрическими и электронными изделиями, CTI «горящий провод» — очень распространенное слово. Но для непрофессионала это более неясно и трудно понять. Так что же именно означает высокий CTI и сильный ожог провода?

1. Что такое CTI

CTI называется индексом сравнительного слежения (CTI), который представляет собой максимальное напряжение в В, при котором поверхность изоляционного материала может выдержать воздействие 50 капель электролита (0,1% водного раствора хлорида аммония) без образования следов утечки.

Другими словами, CTI — это наивысшее значение напряжения, при котором поверхность изолирующего пластика может выдержать 50 капель проводящей жидкости в условиях напряжения, не создавая короткого замыкания при карбонизации. Вообще говоря, чем выше значение CTI изоляционного пластика, тем лучше его устойчивость к утечкам.

2. Почему тест CTI?

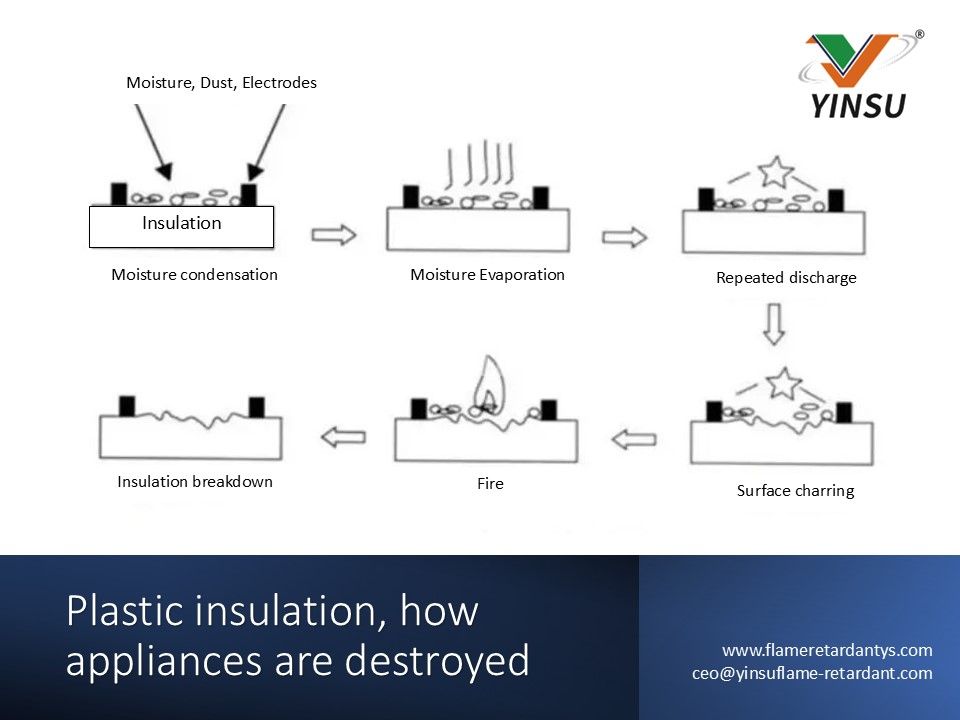

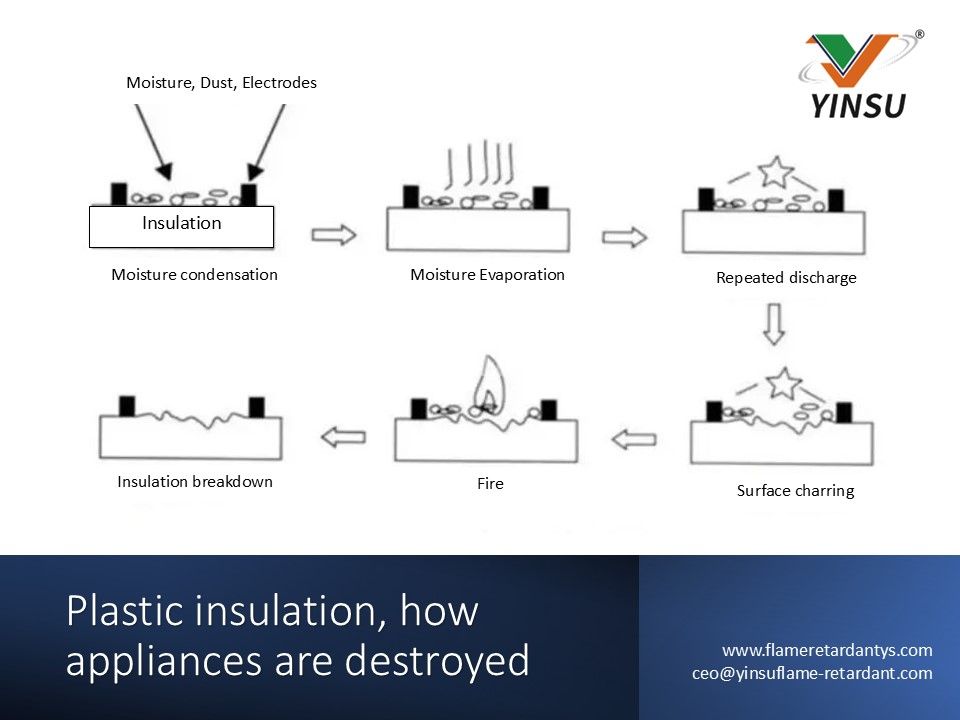

Пластмассовые изоляционные материалы обладают особым явлением электрического повреждения: когда поверхность материала мокрая, на ней есть мусор, а электрическое поле достаточно велико, поверхность образует карбонизированный проводящий путь и в конечном итоге образует короткое замыкание, которое, скорее всего, приведет к образованию карбонизированного проводящего пути. привести к пожару.

Механизм таков: когда поверхность материала относительно влажная, имеются обломки и электрическое поле достаточно велико, поверхность обломков может быть под напряжением, под напряжением образуется тепло, выделяющееся в результате испарения воды, а затем образование сухой бандаж (не содержит водопроводящей ленты); за счет испарения воды может отнимать большое количество тепла, сухая полоса не содержит воды, имеет большое количество теплоагрегатов; достаточно тепла, чтобы произвести карбонизацию изоляции пластиковой поверхности, образование карбонизации проводящего пути и, в конечном итоге, образование коротких замыканий. В конечном итоге образуется короткое замыкание.

CTI моделирует этот процесс и измеряет минимальное напряжение, при котором изоляционный пластик может оставлять следы утечки, тем самым определяя, подходит ли материал для использования в конкретной среде.

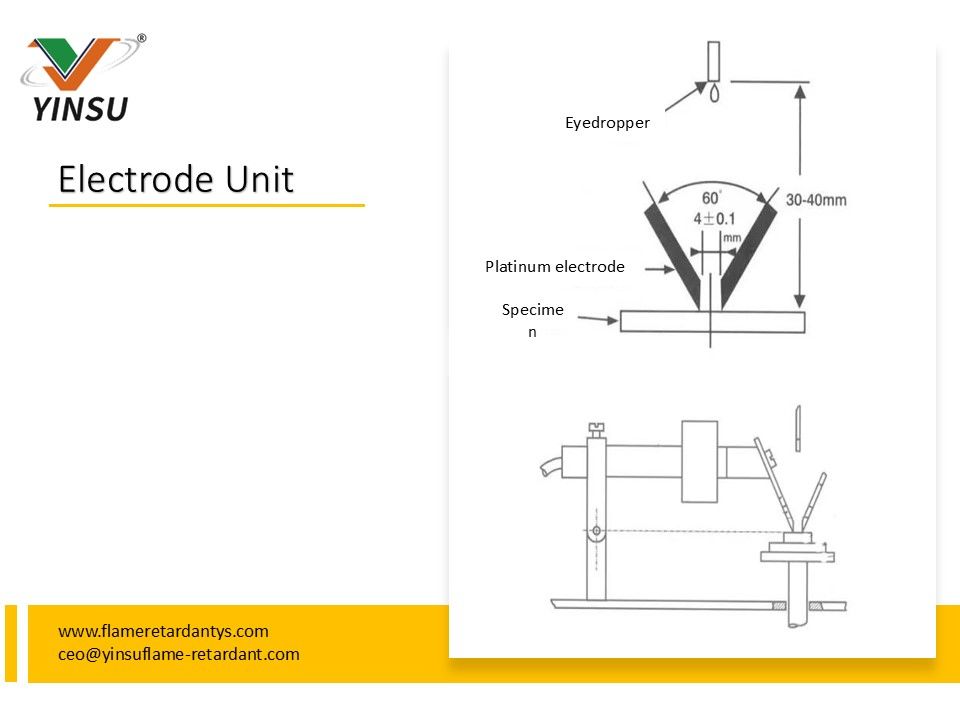

3. Как выглядит тестирование CTI?

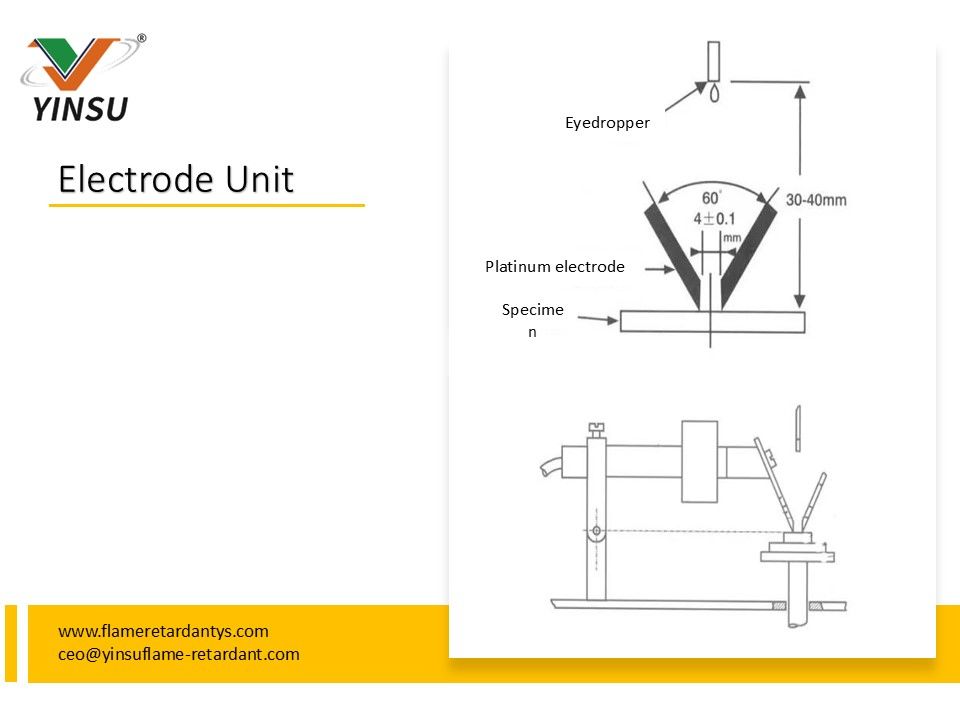

Как показано на рисунке: на верхнем рисунке показано электродное устройство, на нижнем — экспериментальное оборудование. Размер образца должен быть больше 15 х 15 мм, а толщина — не менее 3 мм; расстояние между двумя электродами должно составлять 4,0–0,1 мм, угол зажима — 60°; высота устья капли и образца должна составлять 30-40 мм.

После того, как экспериментальная установка установлена, пришло время тестирования:

При напряжении (обычно от 300 В до запуска) контроль размера капель в 20-23 мм³ является хорошим, капли с интервалом 30 с Ши 5 с падают на поверхность образца; до образования электрических следов и повреждений или до падения 50 капель электролита до.

Повторите испытание, увеличивая или уменьшая напряжение (на 25 В или кратно 25 В) до тех пор, пока не будут получены два соседних напряжения (меньшее напряжение без утечки после 50 падений, большее напряжение с утечкой), и определите меньшее напряжение как значение CTI материал.

4. Зачем улучшать CTI?

С быстрым развитием Интернета вещей (IoT) со стороны пользователей выдвигаются все более строгие требования к безопасности и надежности электрической системы, а также требования к изоляционным свойствам материалов, таким как термическое старение, пламя. замедление, диэлектрическая прочность, CTI и электромагнитная совместимость (ЭМС) резко возросли.

Самый типичный пример – электромобили. В процессе электрификации транспортных средств наиболее распространенным требованием является CTI более 400 В. Чтобы увеличить запас хода электромобилей, необходимо использовать более высокое напряжение постоянного тока, для чего требуются материалы с CTI более 600 В или даже 700 В или 800 В, чтобы соответствовать требованиям DIN 60664-1 для электромобилей. электрический зазор и путь утечки.

Поэтому инженеры по модификации материалов должны тщательно оценить эти требования на этапе формулирования, чтобы повысить безопасность и надежность электрической системы для каждого применения.

5. Какие факторы влияют на CTI?

1) Основной материал

Чем выше содержание углерода в смоле, тем хуже CTI. PE, PP, PA6(66) имеют CTI около 600 В, что связано с низким содержанием углерода. Напротив, PPS, содержащий бензольные кольца, имеет CTI только 125 В, поэтому система PPS/PA6/GF лучше, чем PPS/GF. Поскольку так называемый индекс начального следа относительной утечки (CTI) представляет собой след, образующийся в результате карбонизации, все факторы, способствующие карбонизации, будут снижать CTI.

2) Органические низкомолекулярные добавки

Среди органических добавок большое влияние на КТИ оказывают бромсодержащие антипирены. Это связано с тем, что бромсодержащие антипирены неустойчивы к нагреванию и легко обугливаются. Кроме того, органические небольшие молекулы (особенно органические воски), которые легко осаждаются из антипирена, также легко карбонизуются на поверхности пластиковых изделий.

3) Наполнители

Наполнители, особенно чешуйчатые, могут покрывать поверхность пластика, в результате чего смола существует в прерывистой форме, прерывая путь обугливания, что не способствует образованию проводящих каналов (следов обугливания).

4) Другие факторы

- Качество поверхности: плоскостность пластиковой поверхности, отделка и чистота, а также другие факторы также влияют на характеристики отслеживания утечки. Дефекты поверхности, царапины или загрязнения могут привести к большей восприимчивости к появлению следов утечек.

- Температура и влажность: Изменения температуры и влажности окружающей среды могут повлиять на устойчивость пластика к маркировке протечек. При высоких температурах или высокой влажности пластик может быть более подвержен маркировке протечек.

- Электрические нагрузки: электрические нагрузки, которым подвергаются пластмассы во время использования, такие как напряжение и ток, также могут влиять на их устойчивость к маркировке утечек. Высокие напряжения или токи могут увеличить риск появления маркировки об утечке.

- Условия использования: Условия использования пластмасс, например, подвергаются ли они воздействию химикатов, УФ-излучению или механическому истиранию, также могут влиять на их устойчивость к маркировке протечек.

В заключение, маркировка утечки в основном вызвана неравномерностью электрического поля в электрических компонентах, что приводит к искровому разряду, который, в свою очередь, вызывает образование и накопление свободного углерода, что приводит к маркировке утечки изоляционного материала. Уменьшение образования и накопления свободного углерода, вызванного выбросами, повышение температуры термического разложения различных добавок, а также улучшение блеска и плоскостности поверхности изделий являются эффективными способами получения высоких значений CTI для модифицированных инженерных пластиков.

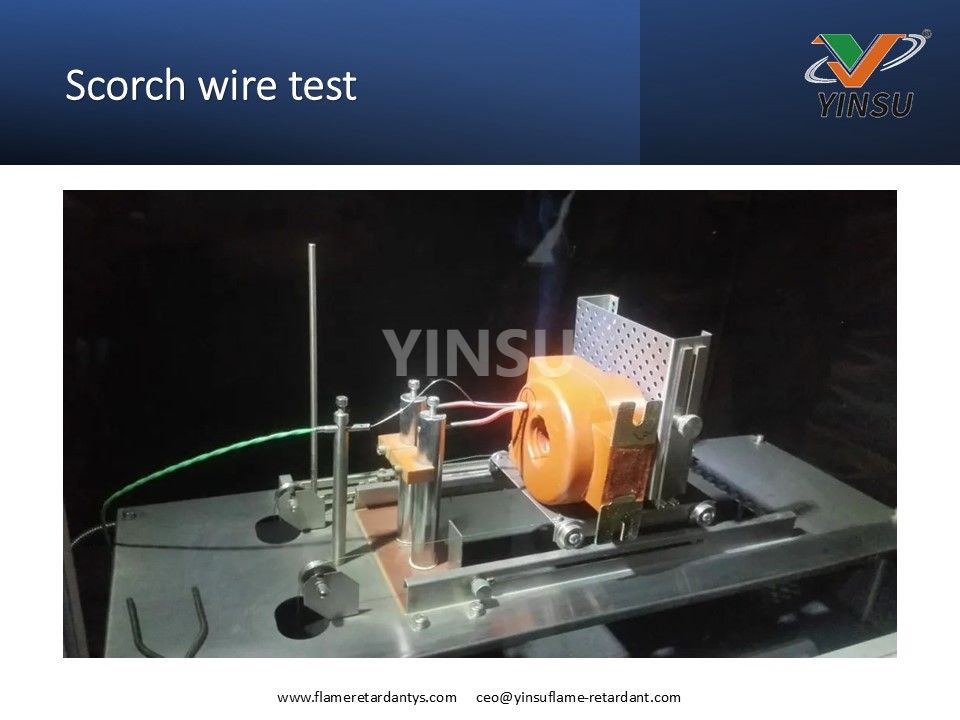

6. Об испытании на обжигающую проволоку

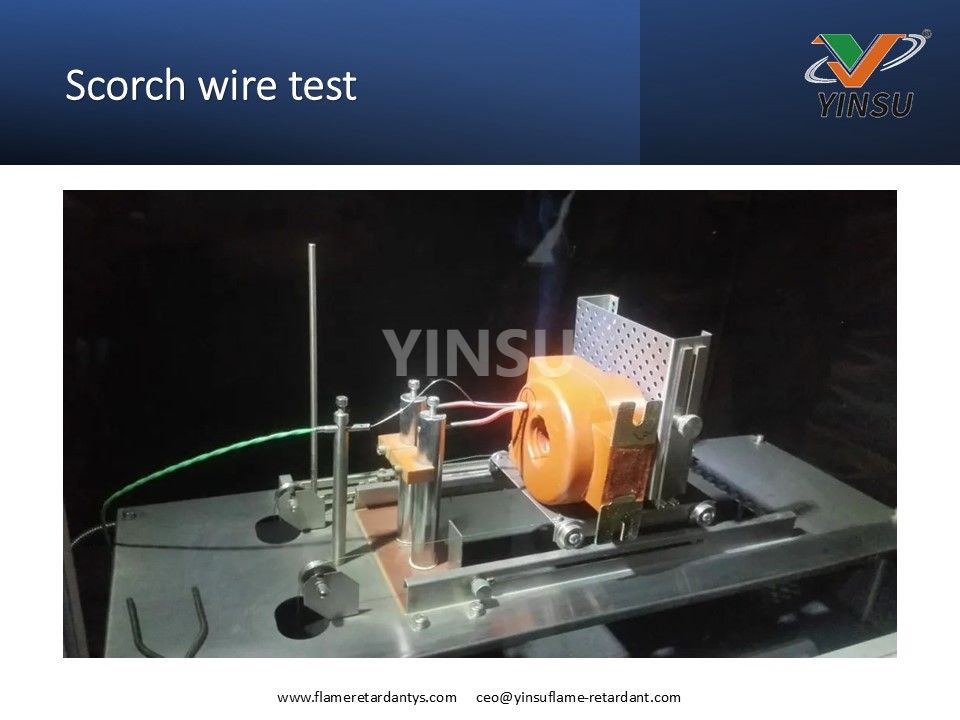

Испытание на обжигающую проволоку предназначено для проверки стабильности электрических и электронных изделий в работе, а сама обжигающая проволока на самом деле представляет собой фиксированную спецификацию кольца из резистивной проволоки.

Испытание проводится путем электрического нагрева проволоки до заданной температуры, позволяющего кончику проволоки контактировать с образцом в течение стандартизированного периода времени, а затем наблюдения и измерения его состояния. Диапазон испытания зависит от конкретной процедуры испытания. .

В испытании на проволоку на обжига используются два основных термина:

Индекс воспламеняемости GWFI

Индекс воспламеняемости раскаленной проволоки (GWFI) — максимальная температура испытания образца заданной толщины в трех последовательных испытаниях, которая должна удовлетворять одному из следующих условий:

- пламя или горение испытуемого образца гасится в течение 30 секунд после удаления раскаленной проволоки, а оберточная шелковая бумага, подложенная под испытуемый образец, не воспламеняется;

- Испытательный образец не воспламеняется.

Способ записи GWFI:

Например, для испытуемого образца толщиной 3 мм при температуре испытания 850°C GWFI записывается как: GWFI: 850/3,0.

Если ни одно из вышеперечисленных условий или оба не выполняются, необходимо выбрать более низкую температуру испытания и повторить испытание с новым испытуемым образцом.

Температура воспламенения GWIT

Температура воспламенения раскаленной проволоки (GWIT) — это температура, которая на 25 К (на 30 К между 900 ℃ и 960 ℃) выше максимальной температуры верхней части поджигающей проволоки, которая не вызывает воспламенения испытуемого образца указанной толщины в три последовательные испытания.

Проще говоря, тест GWIT считается пройденным до тех пор, пока не происходит воспламенения при температуре испытания (3 последовательных образца) (25 ℃ добавляется к температуре при выдаче отчета, и 30 ℃ добавляется к температуре при проведении испытания). при 900-960℃).

Метод записи GWIT:

Например, для испытуемого образца толщиной 3,0 мм самая высокая температура испытания, не вызвавшая возгорания, равна 825°C и записывается как:

GWIT: 850/3,0 (Примечание: 850 ℃ = 825 ℃ + 25 ℃)

Примечание. Так называемое зажигание, IEC для правил GWIT, относится к времени горения более 5 секунд для зажигания, то есть до тех пор, пока пламя не зажигается более 5 с, на этот момент обратите особое внимание. к!

По данным Международной электротехнической комиссии (МЭК) Европейского Союза, отрасль требует внедрения стандартов оценки огнестойких испытаний на горящую проволоку IEC60695, организация IEC в стандартах безопасности IEC60335 для бытовых и аналогичных электроприборов, выдвинутых долгосрочными необслуживаемыми приборами. в пластиковых деталях огнезащитные свойства материала должны соответствовать уровню UL94V-0 и 750 ℃, контактный материал горящей проволоки в течение 30 с не воспламеняется или время горения менее 5 с, то есть температура воспламенения горящей проволоки составляет не зажигается, время пламени 5с. То есть температура воспламенения горящей проволоки (GWIT) превышает 750 ℃. Для конкретных компонентов, таких как разъемы, контактные переключатели, двигатели и корпуса автоматических выключателей, также требуется температура GWIT 850 °C и индекс воспламеняемости раскаленной проволоки (GWFI) 950 °C.

Заключение

В области огнезащитных средств испытание на проволоку стало важным критерием измерения стабильности и безопасности материалов при повышенных температурах. Это испытание не только оценивает термические нагрузки, с которыми материал может столкнуться при практическом применении, но также прогнозирует его надежность в электронном и электрическом оборудовании. Прохождение испытания на проволоку при температуре 850°C демонстрирует, что материал сохраняет свою структурную и функциональную целостность в экстремальных условиях, обеспечивая тем самым надежную гарантию безопасного использования продукта.

Огнезащитный состав на основе красного фосфора 301Y и огнестойкий состав на основе пиперазина PPAP-15 компании YINSU Flame Retardant успешно прошли испытание на проволоку для обжига при 850°C, что подчеркивает профессионализм и технологическую мощь компании в исследованиях и разработках антипиренов. Высокие характеристики 301Y и PPAP-15 в тесте на проволоку не только удовлетворяют потребность рынка в высокоэффективных огнестойких материалах, но также демонстрируют стремление компании повысить безопасность и экологичность материалов. безопасность материала и экологичность.

Антипирены, прошедшие эти испытания, обеспечивают более безопасный и надежный выбор материалов для электротехнической и электронной, автомобильной, строительной и аэрокосмической промышленности. Поскольку мировой спрос на огнезащитные материалы продолжает расти, Огнезащитные составы YINSU Flame Retardant будут продолжать играть важную роль в содействии совершенствованию отраслевых стандартов безопасности и защите жизни и имущества пользователей, а также предоставлять эффективные и экономичные огнезащитные решения для различных клиентов.