Технология изготовления ПВХ-кабеля и ее применение

Я. Введение кабеля ПВХ

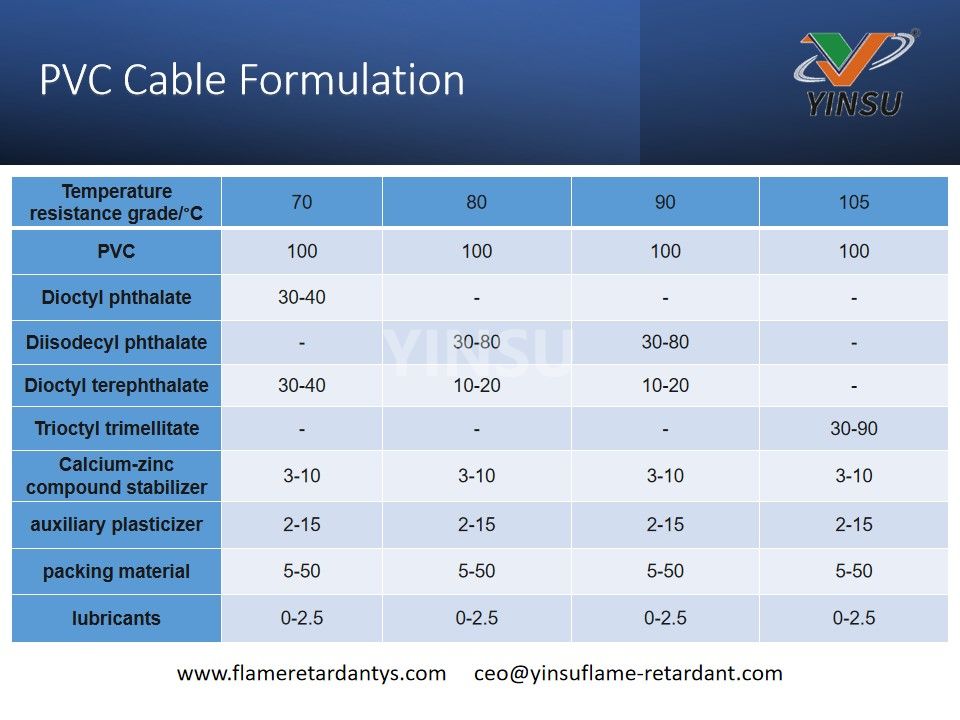

Кабельный материал ПВХ основан на поливинилхлориде в качестве базовой смолы, в него добавляются стабилизаторы, диоктилфталат, диизодецилфталат, диоктилтерефталат, триоктилтримеллитат и другие пластификаторы, а также неорганические наполнители, такие как карбонат кальция, добавки, смазочные материалы и другие добавки, после смешивание и замешивание экструзии и подготовка частиц.

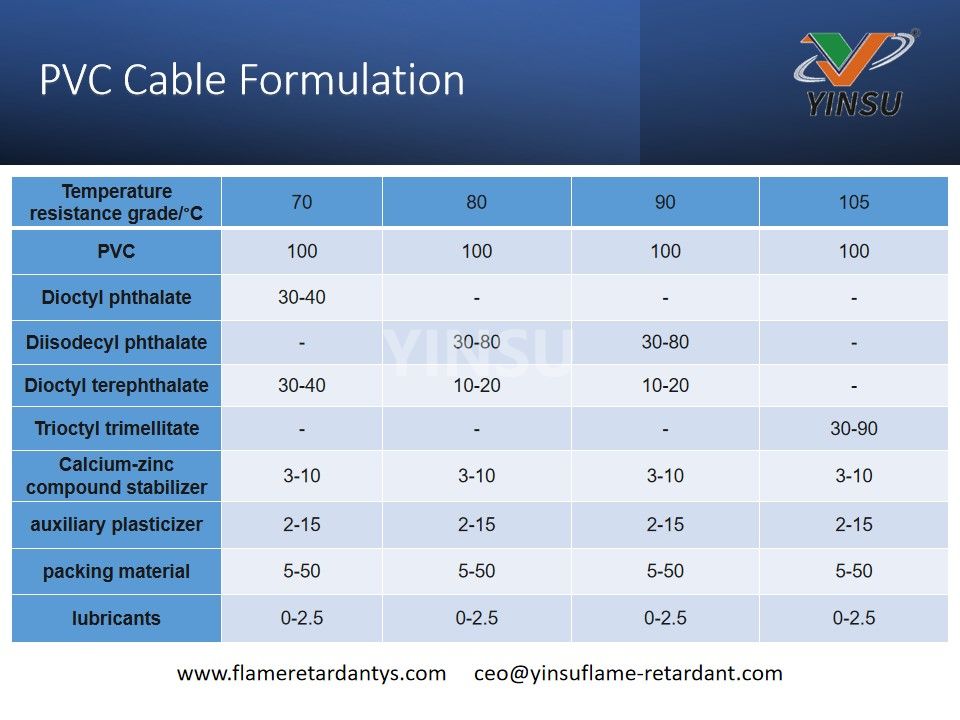

II. Состав кабеля ПВХ

III. Анализ результатов эксперимента

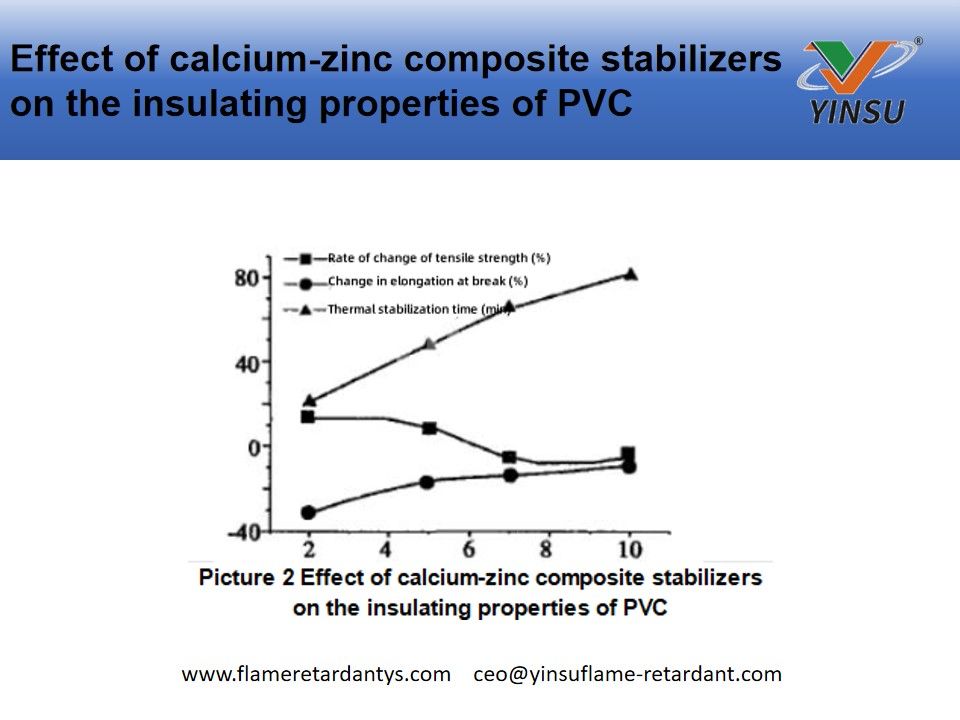

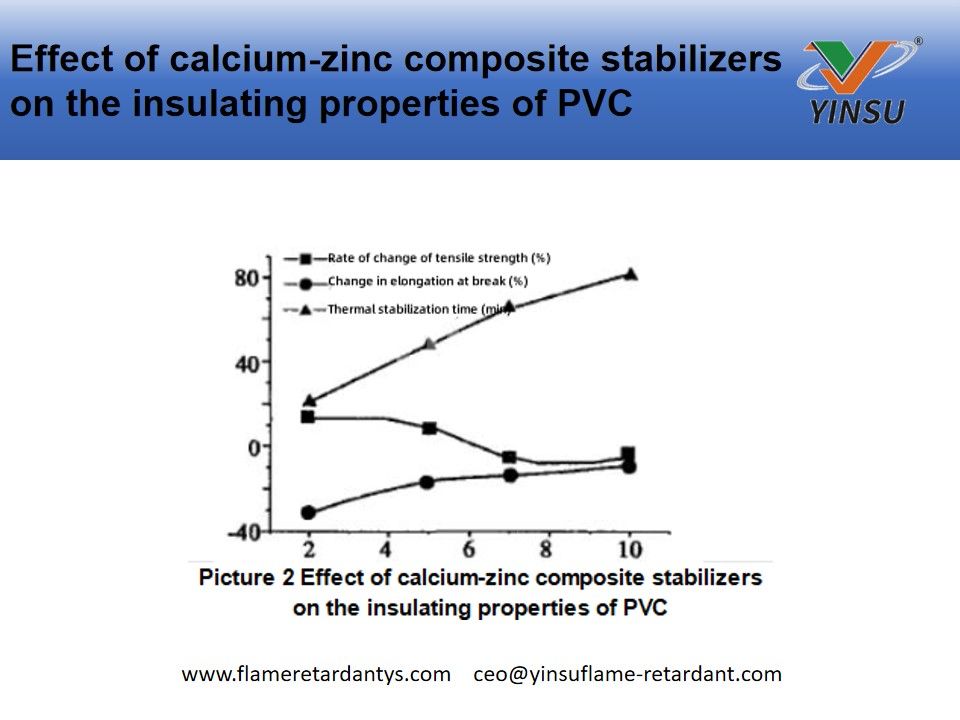

Традиционные стабилизаторы ПВХ содержат свинец и другие тяжелые металлы, хотя их характеристики хорошие, но не экологически чистые, поэтому необходимо заменить традиционные стабилизаторы тяжелых металлов экологически чистыми стабилизаторами, в настоящее время проводятся дополнительные исследования и более широкое применение композитных стабилизаторов кальция / цинка.

Технические специалисты Yinsu после серии исследований, с отечественными стабилизаторами кальция / цинка, с соответствующим уровнем температуры пластификатора, соответственно, 70,90,105 ℃, защита окружающей среды материалов обшивки из ПВХ, экологические требования в соответствии с правилами RoHS, производительность производительность может соответствовать требованиям GB/T 8815-2002.

3.1 Выбор смолы ПВХ

Выбор подходящей смолы ПВХ является решающим шагом в разработке рецептур изоляционного материала ПВХ с хорошими технологическими характеристиками и производством кабеля с хорошими характеристиками. Чем выше молекулярная масса ПВХ, тем выше прочность на разрыв, ударная вязкость, модуль упругости. эластичность изделия, но снизилась текучесть и пластичность расплава, тем лучше жаро- и морозостойкость, тем выше температура обработки. Испытания показали, что более целесообразным является использование поливинилхлоридной смолы со степенью полимеризации около 1300 (т.е. смолы типа СГ-3).

3.2 Выбор пластификаторов

Основная роль пластификатора заключается в снижении температуры плавления и вязкости расплава полимера, что, в свою очередь, снижает температуру переработки полимера, придавая полимерным изделиям мягкость и устойчивость к низким температурам. В ходе испытания рецептуры было обнаружено, что объемное сопротивление экологически чистого изоляционного материала 70ПВХ при температуре 20°С и рабочей температуре трудно удовлетворить стандартным требованиям. Поэтому ключом к разработке рецептуры является обеспечение соответствия теплопотерь изоляционного материала и удлинения при разрыве, а также объемного удельного сопротивления стандартным требованиям.

Смола ПВХ обладает хорошими изоляционными свойствами, добавление пластификаторов снижает изоляционные свойства. Выбор хороших электрических свойств, хорошей термической стабильности, относительно небольшой летучести, хорошего пластифицирующего действия пластификаторов, чтобы изоляционный материал имел лучшие электроизоляционные свойства и физико-механические свойства. Экологически чистыми изоляционными материалами из ПВХ в наиболее часто используемых пластификаторах являются: диоктилфталатный уксус (DOP), динонилфталатный уксус (DINP), диизодецилфталатный уксус (DIDP), диизодецилфталатный уксус (DUP), бис(тридецил)фталат (DTDP), диоктилфталатный уксус (DOTP), тримеллитат триоктил (TOTM) и так далее.

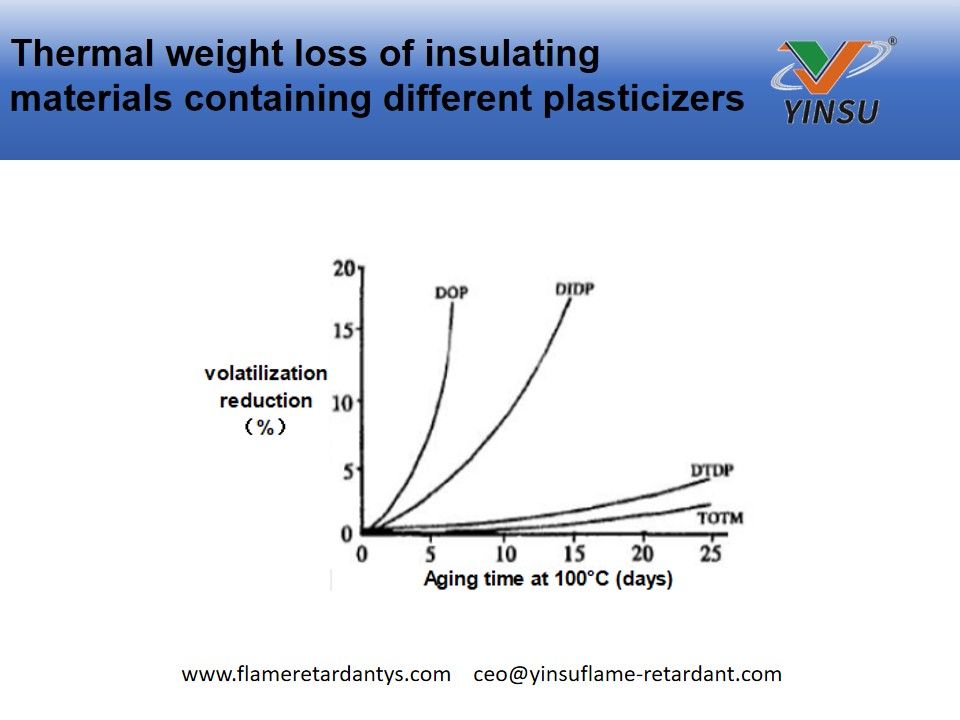

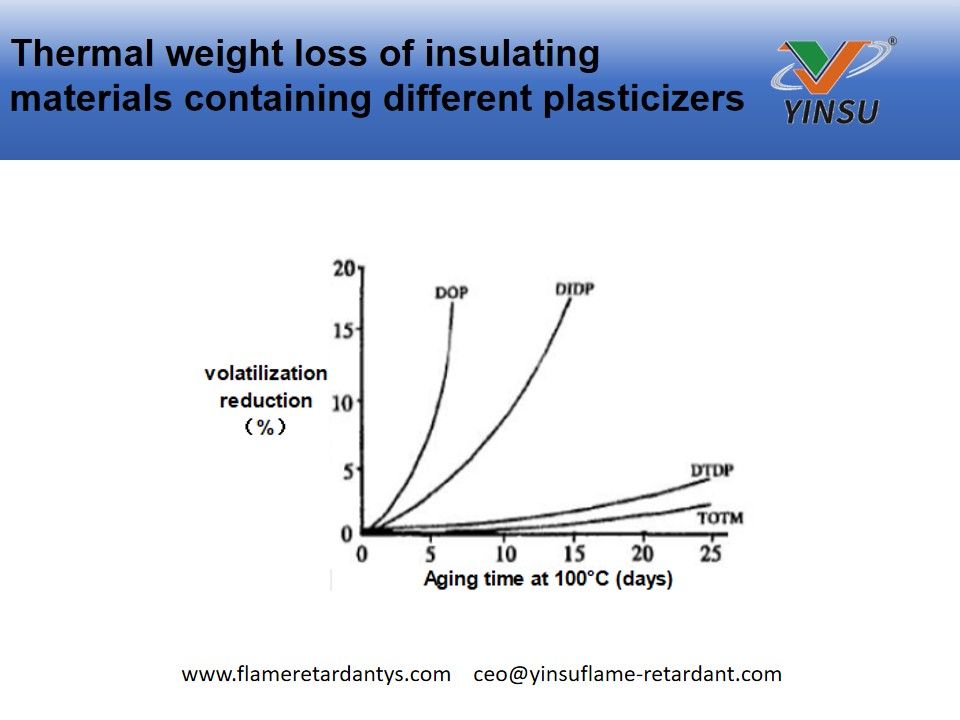

Из рисунка 1 видно, что летучесть и термостойкость пластификаторов расположены в следующем порядке: ТОТМ > ДТДП > ДУП > ДИДФ > ДИНФ > ДОТФ > ДОФ о. ДОФ обладает отличными общими характеристиками, высокой эффективностью пластификации, небольшой летучестью, хорошей морозостойкостью и электрическими свойствами, является идеальным основным пластификатором. Но сам по себе DOP трудно удовлетворить требованиям электроизоляционных свойств изоляционных материалов, характеристики DOTP и DOP аналогичны, но морозостойкость, термическая стабильность и электрическая изоляция лучше, чем у DOP (примерно в 18 раз выше, чем у DOP). Поэтому пластификаторы ДОФ и ДОТР необходимо использовать совместно для получения требуемых характеристик изоляционного материала.

Рисунок 1 Термическая потеря массы изоляционных материалов, содержащих различные пластификаторы

Если летучесть пластика невелика, теплопотери продукта будут меньше, а его характеристики старения будут хорошими. Его летучесть в основном связана с используемым пластификатором, летучесть пластификатора связана с его температурой вспышки, летучесть с низкой температурой вспышки выше.

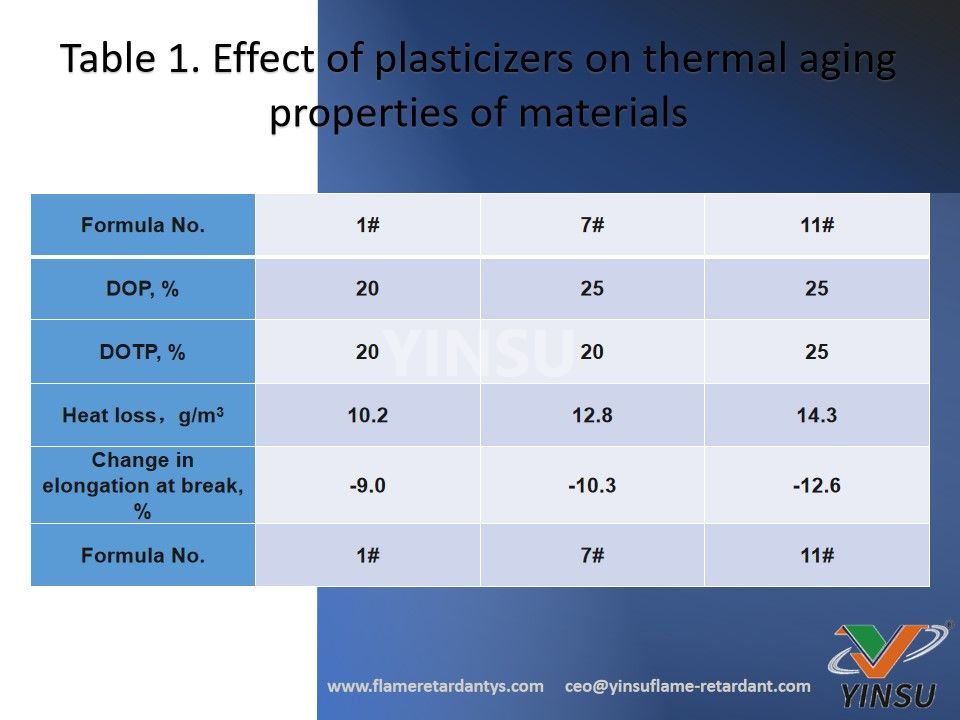

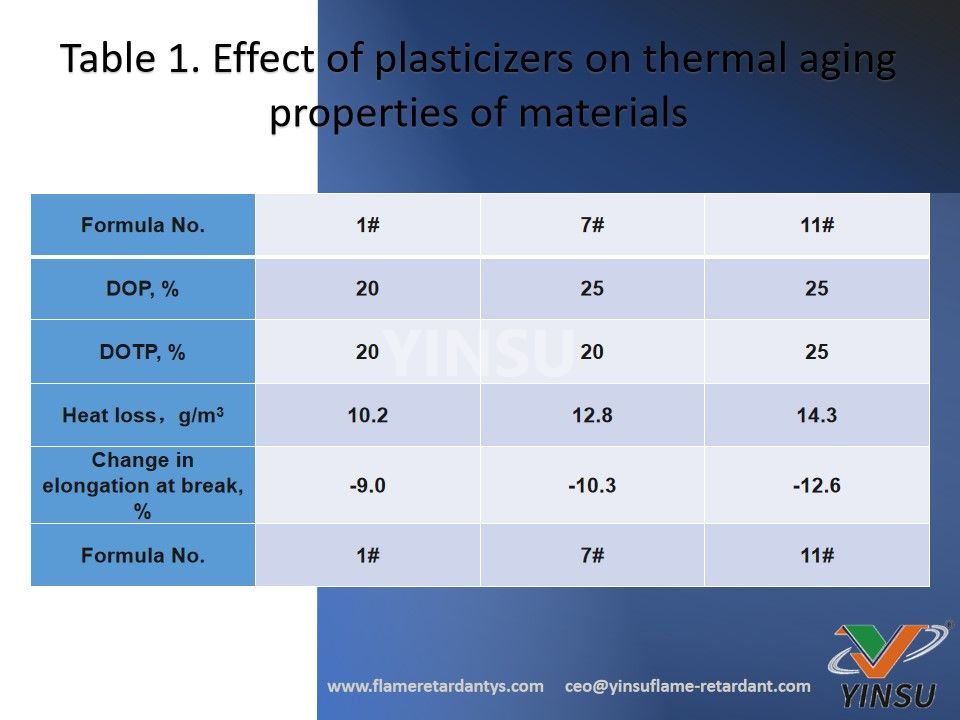

Таблица 1. Влияние пластификаторов на свойства термического старения материалов

Из таблицы 1 видно, что теплопотери 13# больше, чем у трех других составов, из-за увеличения летучести пластификатора. Тепловая потеря массы связана с улетучиванием пластификатора, выходом хлористого водорода, осаждением низкомолекулярных веществ и т. д.; потеря веса при нагревании в некоторой степени повлияет на удлинение при разрыве пластика.

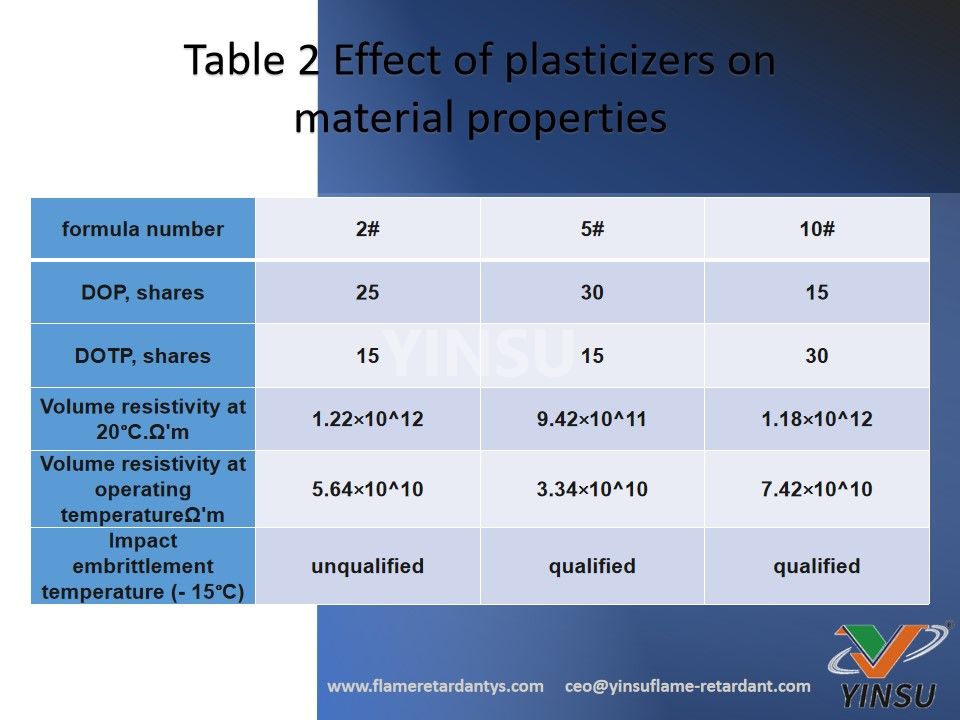

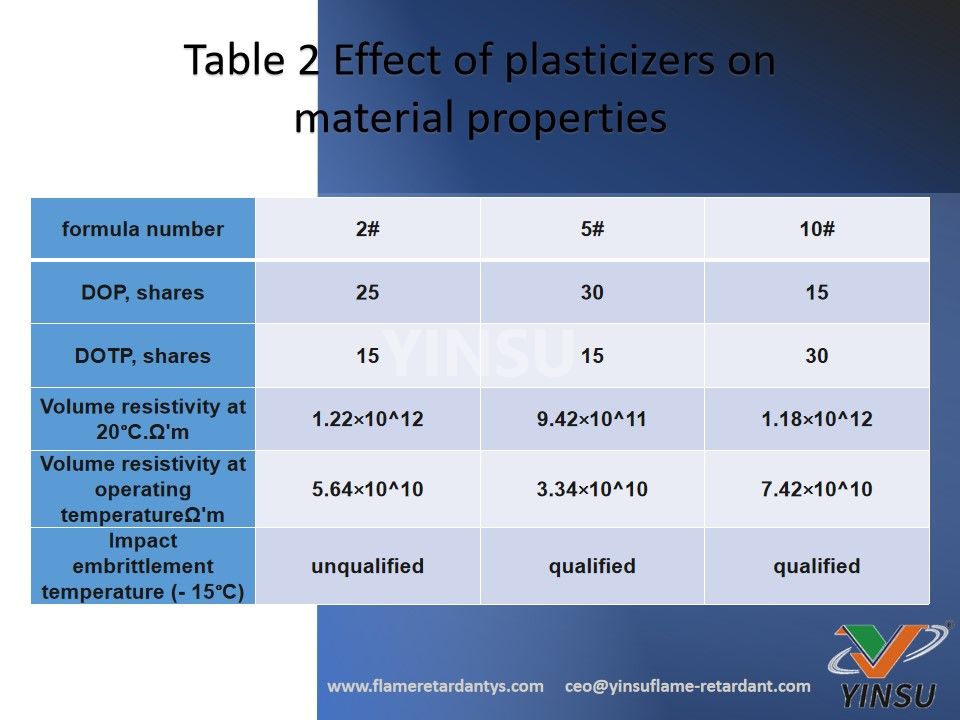

Таблица 2 Влияние пластификаторов на свойства материала

В таблице 2 показано, что: формула 10 # при объемном сопротивлении 20 и рабочей температуре, чем формула 5 #, это потому, что, хотя в двух формулировках общее количество пластификатора одинаково, но формула 10 # в пропорции DOTP более 5 # формула из-за; 2# формула 20 и рабочая температура объемное сопротивление выше, чем 5# формула, это связано с тем, что в том же количестве ДОТФ, 2# формула ДОФ добавлена к тому же количеству 5# формулы меньше, сопротивление изоляции с увеличением количества пластификатора добавлялось и уменьшалось. Это связано с тем, что количество добавленного ДОФ в рецептуре 2# меньше, чем в рецептуре 5# при том же количестве ДОТФ, а сопротивление изоляции снижается с увеличением добавления пластификатора. Кроме того, из таблицы 2 также видно, что испытание на низкотемпературный удар по формуле №2 не проходит, что связано с тем, что температура стеклования материала увеличивается из-за меньшего количества пластификатора в формуле №2. . Следовательно, сопротивление изоляции и ударопрочность при низких температурах представляют собой пару противоречий, и чтобы они одновременно соответствовали стандартным требованиям, необходимо выбрать подходящий пластификатор и контролировать его добавление в подходящем диапазоне.

Диоктилфталат (ДОФ) и диоктилтерефталат (ДОТФ) были выбраны в качестве пластификаторов ПВХ исходя из различных факторов.Добавление ДОТФ в основном направлено на улучшение электроизоляционных свойств пластика и т.п.

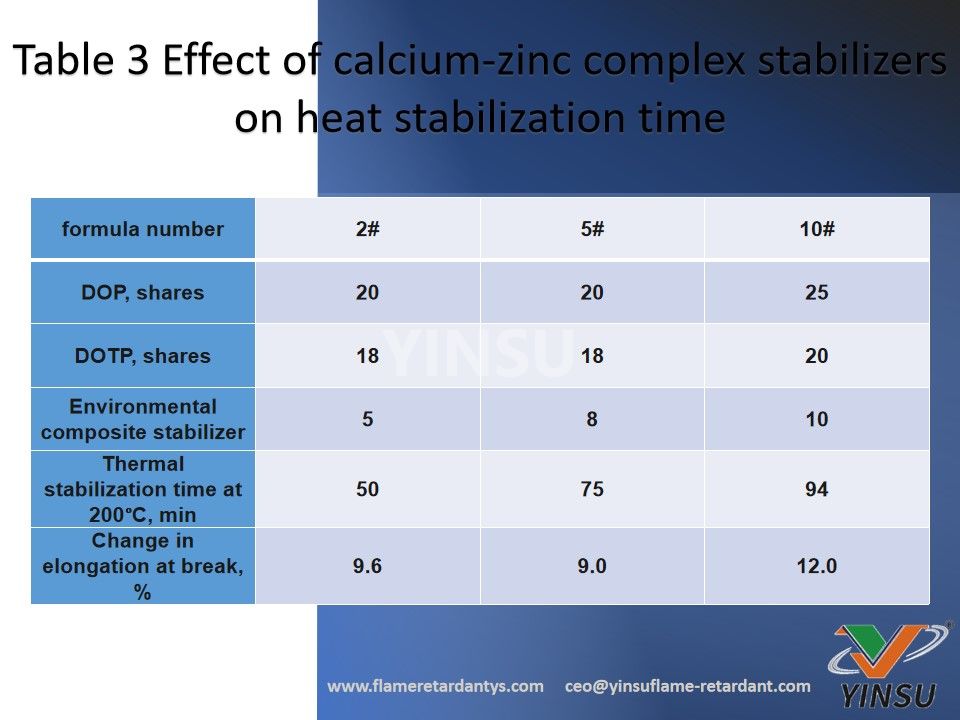

3.3 Выбор экологически чистых стабилизаторов

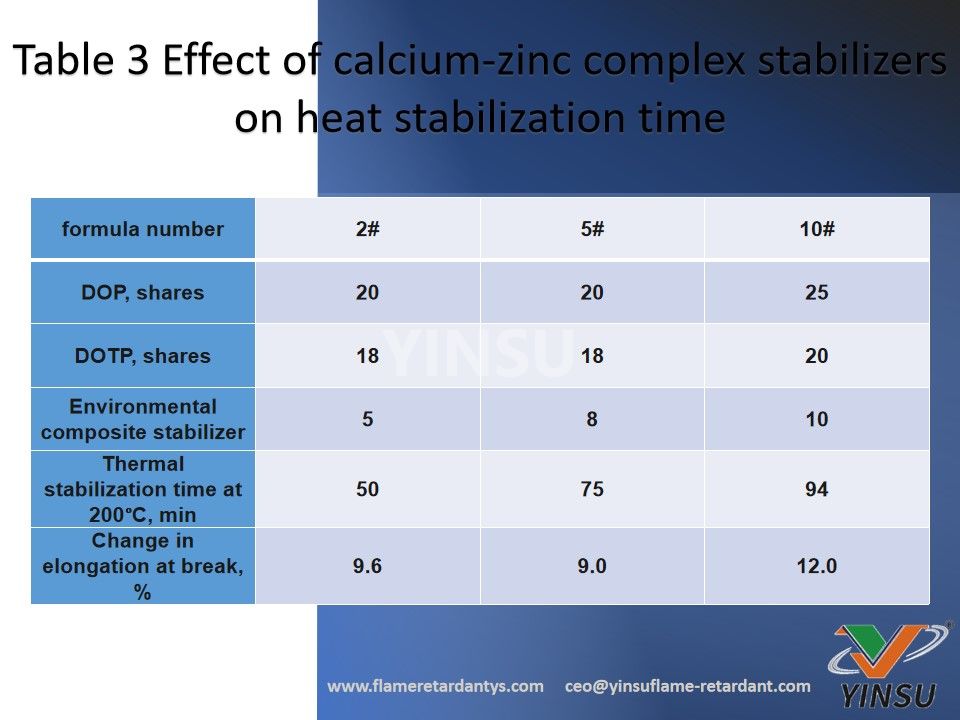

Экологически чистые стабилизаторы изоляционного материала из ПВХ не могут содержать вредных свинца (Pb), марихуаны (Cd), ртути (Hg), мышьяка (As), хрома (Cr), селена (Se), сурьмы (Sb) и других тяжелых металлов. и, следовательно, выбор нетоксичных кальциево-цинковых композитных стабилизаторов. Термическая стабильность кальциево-цинковых композитных стабилизаторов близка или превосходит таковую некоторых бариевых/горшочных стабилизаторов и свинцовых стабилизаторов, а также обладает хорошей атмосферостойкостью и хорошей прозрачностью. Композиционные кальциевые и цинковые стабилизаторы по термостабильности времени по формуле Таблицы 3 в наполнителе 25, смазке 0,6, антиоксиданте 0,6. Композитные стабилизаторы кальция и цинка, чтобы добавить слишком мало материала, производительность старения не квалифицированы, чтобы добавить слишком много, стоимость слишком высока, обычно более уместно добавить 5 или около того.

Таблица 3. Влияние комплексных стабилизаторов кальция и цинка на время термостабилизации

3.4 Огнезащитная модификация

(1) Влияние количества пластификатора на огнезащитные свойства кабельного материала из ПВХ, добавленного к различным пластификаторам, кабельный материал будет отличаться огнестойкостью и дымостойкостью. Наши специалисты провели соответствующую исследовательскую работу для четырех наиболее часто используемых пластификаторов в кабельных материалах из ПВХ: диоктилфталата, триоктилтримеллитата, тримеллитатфосфата и пластификаторов на основе полиэфира, которые имеют большую разницу в огнестойкости. В 100 частей мягкого ПВХ добавляют от 30 до 60 частей пластификаторов. Исследование показало, что при увеличении содержания пластификатора кислородный индекс ПВХ снижается. Для разных пластификаторов степень снижения была в основном одинаковой. А ПВХ, содержащий триметилфенилфосфат, имеет самый высокий кислородный индекс, который примерно в 5 раз выше, чем у ПВХ, содержащего диоктилфталат. Исследование количества дыма показывает, что количество дыма ПВХ, содержащего диоктилфталат и триметилфенилфосфат, увеличивается с увеличением содержания пластификаторов. Однако ПВХ, содержащий триоктилтримеллитат и пластификаторы на основе полиэфиров, дал противоположный результат.

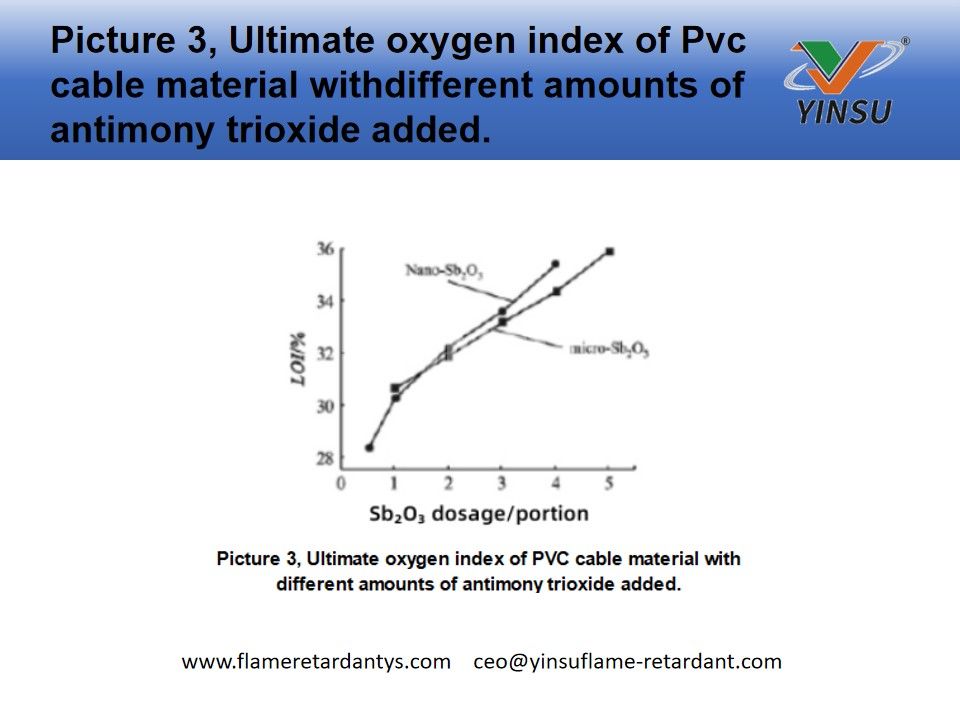

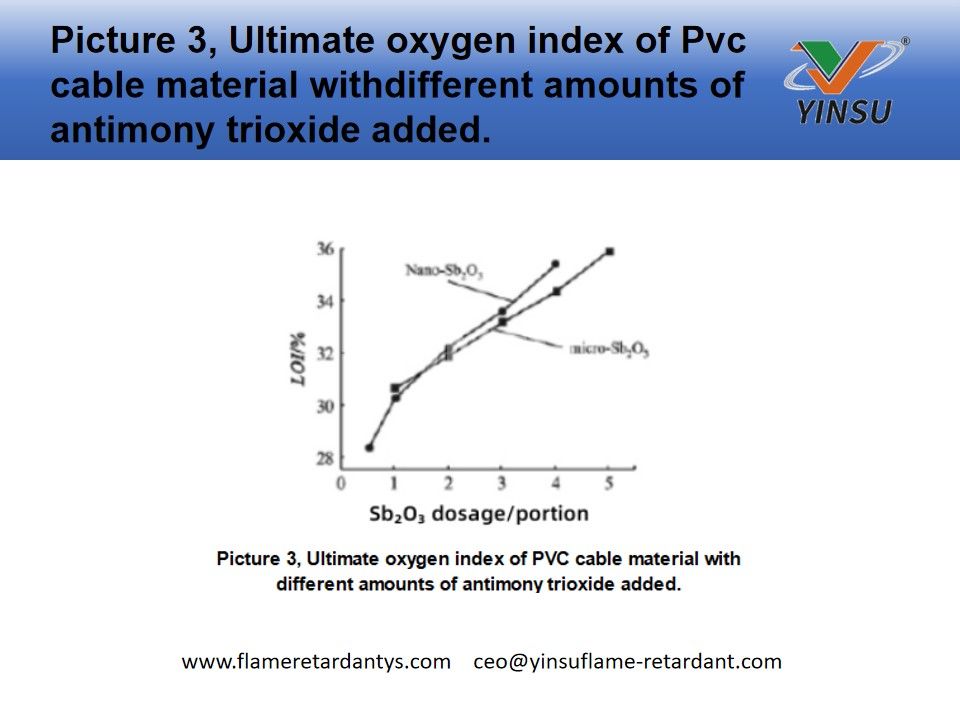

(2) Влияние дозировки антипирена на огнезащитные свойства

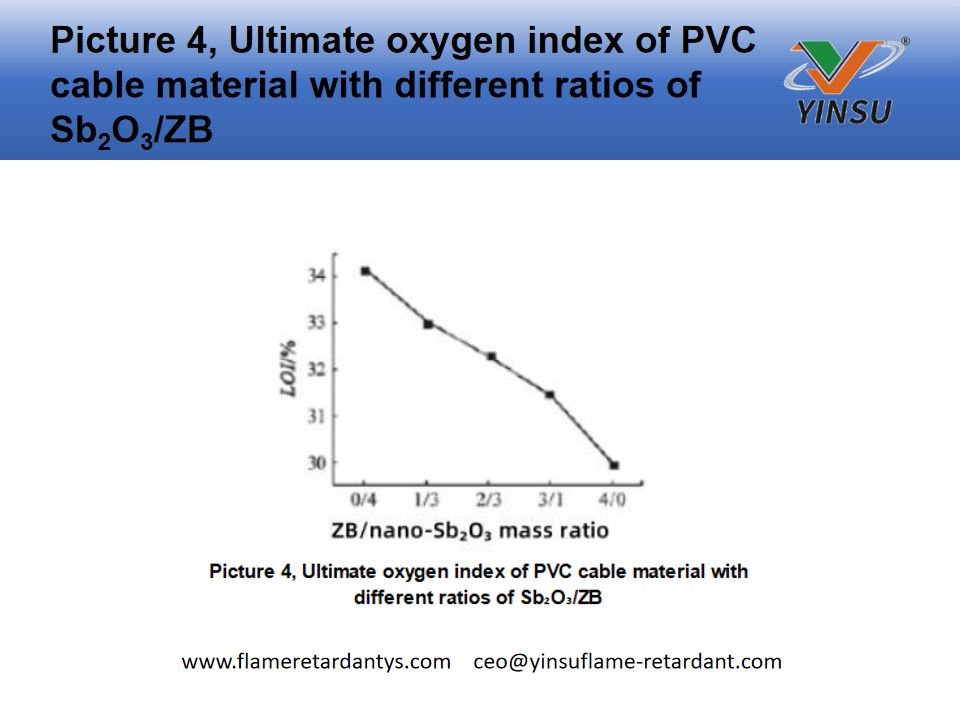

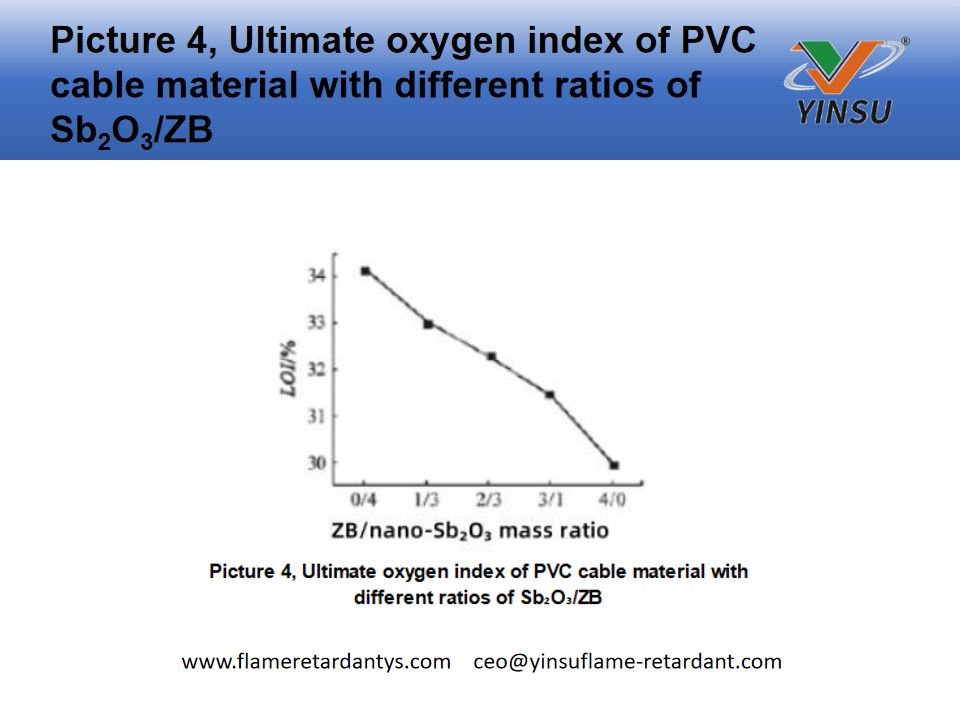

Ал(ОН)3, Сб2O3, борат цинка (ZB) и другие неорганические антипирены добавляются в кабельные материалы из ПВХ, и их дозировка оказывает большое влияние на огнезащитные свойства ПВХ, и ученые в стране и за рубежом провели множество соответствующих исследований. Наши специалисты изучили влияние Sb2O3 и Сб2O3/ZB огнезащитная добавка по кислородному индексу ПВХ. Они обнаружили, что с увеличением Sb2O3предельный кислородный индекс ПВХ-кабельного материала имел линейную тенденцию к увеличению, а при добавлении нано-Sb2O3 составляла более 1,5 частей, вклад нано-Sb2O3 кислородный индекс ПВХ был больше, чем у микронного Sb2O3. Они также изучили кислородный индекс ПВХ при различных массовых соотношениях Sb.2O3 и ZB, и обнаружили, что кислородный индекс снижается с увеличением массового отношения. уменьшается. То есть, чем больше Sb2O3 тем выше огнестойкость ПВХ, но поскольку Sb2O3 стоит дорого, количество Sb2O3 Добавленное количество не очень велико, если оно может обеспечить определенную степень огнестойкости. Добавленный ZB может быть использован в качестве дымоподавителя, а комбинированное использование ZB и Sb2O3 материал кабеля из ПВХ будет иметь подходящий кислородный индекс, а также иметь низкое количество дыма. Наши специалисты, помимо изучения эффекта от добавления ZB и Sb2O3 на огнезащитные свойства, а также изучено влияние количества Al(OH)3 по огнезащитным свойствам в целом получить закон: с увеличением количества огнезащитных свойств огнезащитные свойства кабельного материала ПВХ значительно улучшились.

(3) Влияние количества наполнителя на огнезащитные свойства кабеля из ПВХ, обычно требует добавления определенного количества наполнителя. Если в качестве наполнителей добавить тальк и глину, то кислородный показатель увеличивается в 1-2 раза, но скорость горения кабельного материала также увеличивается в два раза, а максимальный коэффициент гашения остается неизменным. Если мы добавим Al(OH)3 в качестве наполнителя скорость горения увеличивается на 50%, увеличивается кислородный индекс и снижается максимальный коэффициент гашения, поэтому он более эффективен в подавлении количества дыма. Наполнитель CaCO₃ также обычно добавляется в ПВХ. Наши специалисты обнаружили, что с увеличением добавления CaCO₃ кислородный индекс материала кабеля из ПВХ снижается, а также уменьшается максимальный коэффициент гашения, поэтому количество добавленного CaCO₃ не может быть слишком большим, в противном случае это повлияет на огнестойкий эффект подавления дыма материала кабеля. Но CaCO₃ можно использовать в качестве улавливателя газа HCl с очень значительным эффектом.

BАсик формула

ПВХ 100 %, ДОФ 30 %, хлорированный парафин 10–25 %, стабилизатор 3 %, CaCO₃ 10–30 %.

1%~2% других добавок, огнезащитный состав варьируется.

Тестирование производительности

Предельный кислородный индекс (L0I) тестируется в соответствии с национальным стандартом GB/T 2406-2006, размер образца 100x6,5x3,2 мм.

Механические свойства соответствуют национальным стандартам GB/T 1040-2006 для испытаний, образец V-образной формы, скорость растяжения 250 мм/мин.

Результаты и обсуждение

На рисунке 3 показан предельный кислородный индекс ПВХ-материалов проводов и кабелей после добавления различных количеств триоксида сурьмы. Как видно из рисунка, с увеличением добавления триоксида сурьмы предельный кислородный индекс ПВХ-кабельного материала представляет собой прямую линию, направленную вверх. тенденция, в добавлении нано триоксида сурьмы превышает 1,5 части нано триоксида сурьмы по кислородному индексу ПВХ, что способствует образованию большого триоксида сурьмы класса десять микрометров. Когда кислородный индекс составляет 35%, количество добавки триоксида сурьмы может быть на 20% меньше, чем количество микронного триоксида сурьмы. Это связано с тем, что наноразмерный огнезащитный материал из триоксида сурьмы с десятью размерами частиц становится меньше с особой пластичностью, может быть равномерно диспергирован в десяти полимерных материалах, что увеличивает его удельную поверхность, так что в огнезащитном процессе может быть эффективно генерировано SbX3, использование антипирена когезионной фазы и уменьшение радикалов цепной реакции - OH для достижения огнестойкости, с точки зрения огнезащитных характеристик микронный триоксид сурьмы имеет увеличение на порядок величины 'zo. Хотя нанотриоксид сурьмы может достичь относительно высокого индекс кислорода при небольшом количестве добавления, однако, на десять огнезащитных механизмов триоксида сурьмы является огнезащитным в газовой фазе и огнезащитным в твердой фазе одновременно, поэтому количество дыма в огнестойком кабельном материале из нанотриоксида сурьмы все еще относительно В целом, учитывая неблагоприятное воздействие дыма на выходы при пожаре, мы получим ингибирование дыма боратом цинка, введенным в огнезащитную систему.

Влияние бората цинка (ZB) и наночастиц триоксида сурьмы в качестве антипиренов на кислородный индекс ПВХ.

На рисунке 4 показан предельный кислородный индекс (ППП) кабельного материала ПВХ с добавлением 5 частей бората цинка и триоксида сурьмы в разных пропорциях! Из рисунка видно, что с увеличением содержания триоксида сурьмы в составе композитного антипирена ППП кабельного материала из ПВХ увеличивается. Как мы все знаем, синергический эффект триоксида сурьмы и галогенированных огнезащитных средств может быть достигнут в целом, антипирены не могут достичь комплексных характеристик, однако текущая цена на триоксид сурьмы снова и снова росла, модифицированные пластмассы, особенно ПВХ, такие относительно низкие -прибыль модифицированных материалов было трудно вынести! Борат цинка стоит недорого и, согласно предыдущим исследованиям, может использоваться в качестве антипирена для снижения дыма из ПВХ. В этом исследовании было обнаружено, что дымообразование материала значительно снизилось после соединения бората цинка с триоксидом сурьмы, что позволило антипирену иметь низкое дымообразование при достижении подходящего кислородного индекса.

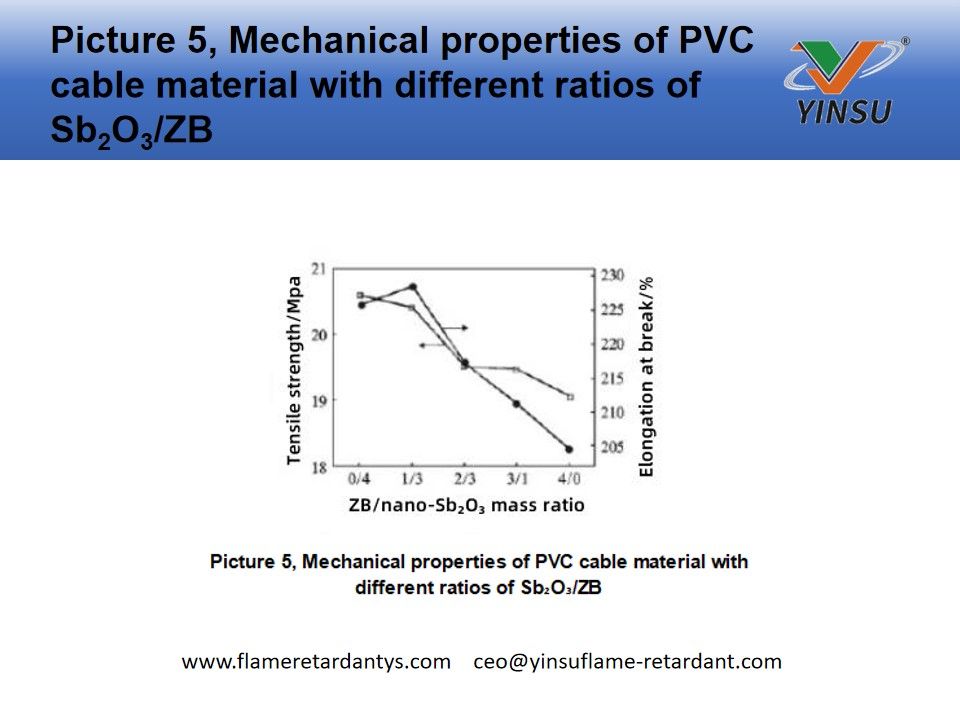

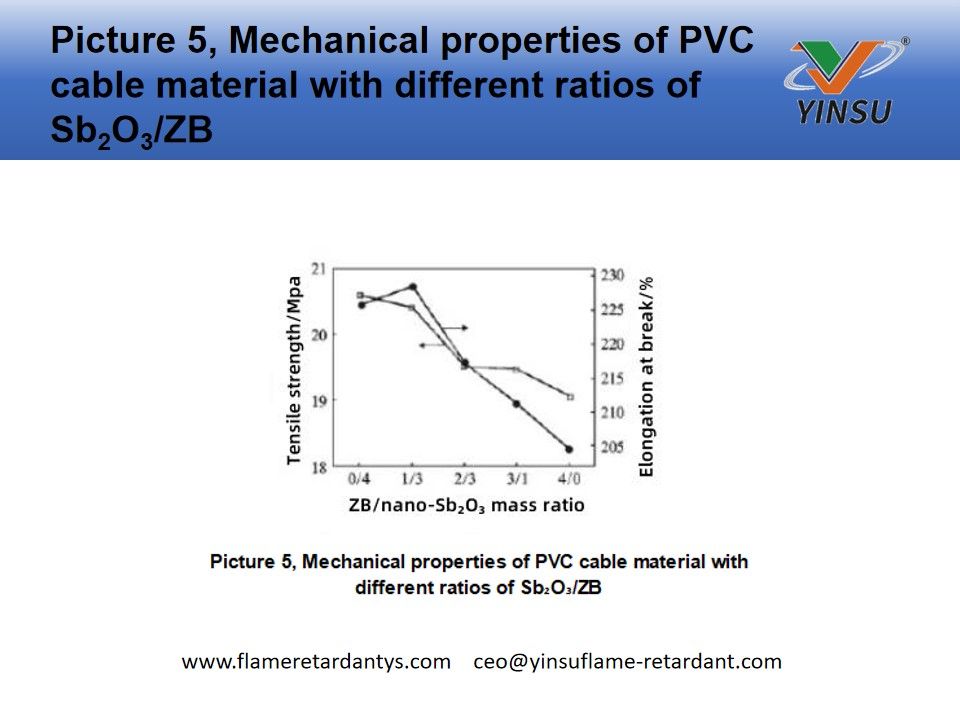

Влияние наночастиц бората цинка (ZB) и триоксида сурьмы как антипиренов на механические свойства ПВХ

Механические свойства кабельного материала ПВС с различными соотношениями Sbz03/ZB показаны на рисунке 5. Из рисунка видно, что с увеличением доли бората цинка предел прочности кабельного материала ПВХ имеет тенденцию к снижению. и удлинение при разрыве

Первый имеет небольшую тенденцию к увеличению, а затем к снижению, однако снижение предела прочности и удлинения при разрыве не очевидно, предел прочности снижается максимум на 7,5 %, а относительное удлинение при разрыве снижается максимум на 7,5 %. 9,47%. Это связано с тем, что используемый борат цинка представляет собой борат цинка микронного размера с распределением частиц по размерам от 2 до 10 микрон, который мало чем отличается от нанотриоксида сурьмы, и поэтому влияние на механические свойства не очевидно.

3.5 Заключение

1) Нанотриоксид сурьмы способствует увеличению кислородного индекса ПВХ более десяти микронных триоксида сурьмы, когда кислородный индекс составляет 35% а, добавление нанотриоксида сурьмы может быть на 20% меньше, чем микронного триоксида сурьмы.

2) Кислородный индекс материала снизился после соединения нанотриоксида сурьмы и бората цинка, что указывает на то, что вклад бората цинка в кислородный индекс составляет менее десяти триоксида сурьмы, но количество дымообразования материала было значительно уменьшено после компаундирования, а также снизилась общая стоимость материала.

3) С увеличением доли бората цинка в составном антипирене предел прочности ПВХ-кабельного материала имеет тенденцию к снижению, а удлинение при разрыве сначала немного увеличивается, а затем имеет тенденцию к снижению, но уменьшение обоих прочность на разрыв и удлинение при разрыве не были очевидными: максимальное снижение прочности на разрыв составило 7,5 %, а максимальное снижение удлинения при разрыве — 9,47 %.

VI. Заключениесион

С повышением осведомленности людей об охране окружающей среды и безопасности исследования и производство огнестойких и дымоподавляющих кабельных материалов из ПВХ привлекли широкое внимание во всем мире. Люди искали способы улучшить огнезащитные свойства кабельных материалов из ПВХ и добились прорыва. Количество пластификаторов, антипиренов и наполнителей, добавляемых в кабельные материалы из ПВХ, можно хорошо контролировать, что является предпосылкой для разработки кабельных материалов с отличными характеристиками. А использование смешивания и других методов позволит разработать более нетоксичный и эффективный один из новых экологически чистых огнестойких кабельных материалов из ПВХ.

Несмотря на все более строгие законы об охране окружающей среды, кабельный материал из ПВХ с его превосходными характеристиками, низкой ценой и простотой в обработке характеристик кабельного материала по-прежнему занимает значительный вес, и эту ситуацию в краткосрочной перспективе трудно изменить. фундаментальные изменения, поэтому разработка экологически чистого и высокопроизводительного кабельного материала из ПВХ в ближайший период времени по-прежнему остается горячей темой.

С ростом осведомленности об охране окружающей среды и безопасности огнестойкость и дымоподавление кабельных материалов из ПВХ стали горячей темой исследований. В этой области Огнестойкая серия Т из ПВХ. ИНСУ Компания Flame Retardant отличается превосходными характеристиками. Серия T относится к композитным продуктам сурьмы, которые могут полностью заменить традиционный триоксид сурьмы, а продукт T30 может заменить 50 ~ 60% триоксида сурьмы в формуле ПВХ без триоксида сурьмы., который обеспечивает новое решение для защиты окружающей среды и улучшения характеристик кабельных материалов.